邵东伟,冯海城,栾积毅,韩 平,姜东华,刘文斌,钟海涛

(佳木斯大学机械工程学院,黑龙江 佳木斯 154007)

随着我国资源与环境问题日益严峻,生物质作为可再生的清洁能源得到推广[1-4],在热电厂、发电厂及加工企业应用日益增多[5]。“十三五”期间,生物质成型燃料锅炉作为10 t/h以下小型燃煤锅炉替代方案之一,有较广泛的应用[6-7]。选择使用生物质成型燃料来替代煤炭,使生物质成型燃料锅炉的使用范围和使用量不断增加,且已形成了一定的规模[8-9]。在双碳目标战略背景下[10],生物质作为唯一的零碳排放资源,在碳中和目标需求下发挥着重要作用。

20世纪90年代,美国等一些发达国家对生物质成型燃料锅炉的研究基本成熟,普遍应用于供暖、加热、发电和干燥等领域[11];

而我国生物质锅炉的研发、运行和测试等研究还不完善[12]。王善武等[13]对国内外锅炉节能现状进行对比,指出运行方面的不足,从技术监测等方面提出改进措施;

何育恒等[14]对小型锅炉进行了测试,根据测试结果提出适用于生物质锅炉设计的经验参数;

戚胜等[15]对燃煤改生物质锅炉能效进行测试,结果符合锅炉节能技术要求。

综上,为了客观反映过程能效水平,进一步完善锅炉能效评价方法[16-18],在用能侧工况条件下,按照2 min时间步长,对锅炉蒸汽温度、蒸汽压力、蒸汽流量、累计蒸汽流量、补水温度、补水流量和排烟温度等指标进行连续性监测[19-21]。通过测试分析与计算,明确了生产过程的用能状况,为锅炉提效改进提供参考依据。

1.1 试验仪器

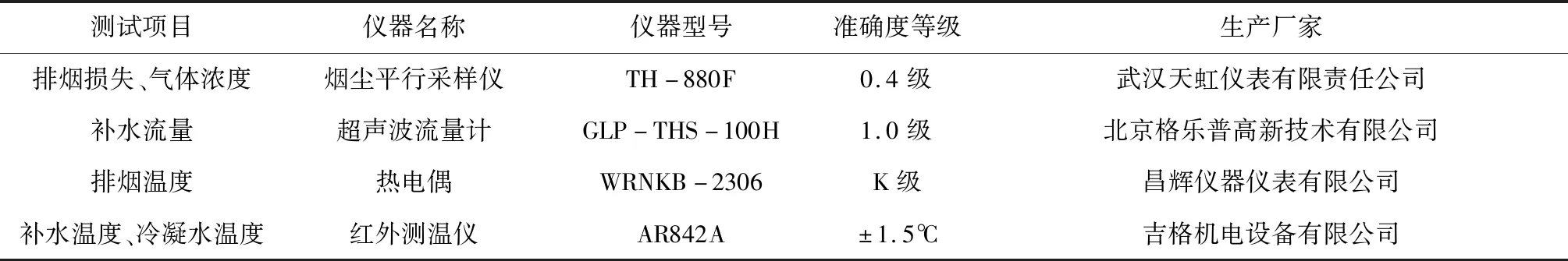

测试中各参数采集方法依据GB/T 10180-2017,测试计量仪器和准确度等级见表1。

表1 生物质锅炉能效测试仪器

1.2 理论依据

生物质蒸汽锅炉能效监测依据TSG G0003-2010《工业锅炉能效测试与评价规则》,指标判断依据 TSG G0002-2010《锅炉节能技术监督管理规程》和《锅炉节能技术监督管理规程》。

1.3 燃料特性

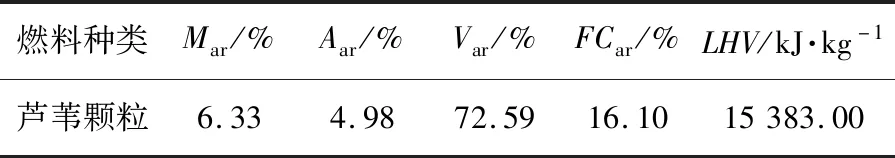

芦苇颗粒工业分析及热值见表2。

表2 工业分析及热值

1.4 监测项目及方法

在生产过程中,对用能侧和锅炉的瞬时蒸汽流量、瞬时蒸汽压力、累计蒸汽流量、瞬时蒸汽温度及冷凝水温度进行监测,每隔30 min采集一次数据,根据采集到的数据计算该企业生产三型板和五型板产品的蒸汽用量及同时段蒸汽产量。

能效测试前锅炉需要稳定运行8 h,确保炉膛内部及炉墙温度稳定,主要测试项目为瞬时蒸汽温度、瞬时蒸汽压力、瞬时蒸汽流量、累计蒸汽流量、补水温度、补水流量、排烟温度、O2浓度、CO浓度、飞灰含碳量、炉渣含碳量及燃料消耗量进行测试,测试时间为1 h,每隔2 min记录一次数据,积分得出各测试参数的均值,计算锅炉的正反平衡效率。

2.1 正平衡测试及结果

2.1.1 补水流量和冷凝水流量

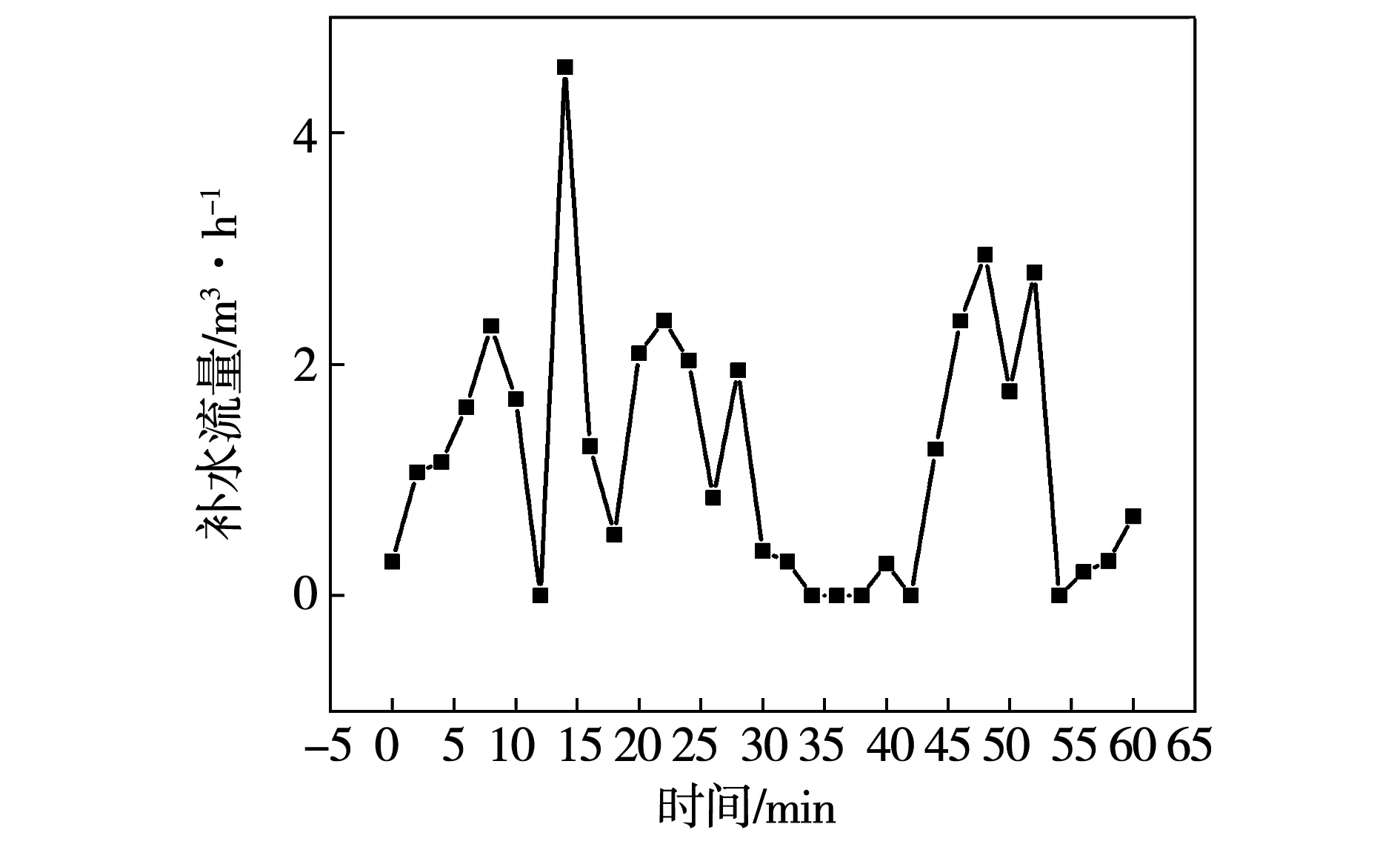

锅炉补水的瞬时流量数据如图1所示。对图中数据进行积分得到锅炉补水量为1.223 t/h。锅炉产汽量为4.186 t/h,忽略蒸汽在输送过程中的损失,计算得到冷凝水回流量为2.963 t/h。

图1 补水流量

2.1.2 补水焓值、冷凝水焓值及饱和蒸汽温度

根据瞬时补水温度数据,积分得出补水温度约为11.117 ℃,焓值为46.707 kJ/kg。冷凝水温度是通过辐射式温度计获得冷凝水回流管壁温度,积分得出冷凝水管壁温度为112.235 ℃。由于管壁和冷凝水之间温度相差约40 ℃,估算冷凝水温度为152.235 ℃,其焓值为641.909 kJ/kg。积分得到饱和蒸汽温度为183.253 ℃,其焓值为2 779.99 kJ/kg。

2.1.3 燃料量计量

由于燃料存放两个料仓中,无法准确计量。通过该企业提供数据,相同生产负荷连续10日的日均燃料用量10.172 t,日均生产时长约为12 h,估算燃料用量847.667 kg/h。

2.1.4 正平衡计算

由于锅炉冷凝水直接回到锅筒内,根据有效利用热计算公式推导出正平衡计算公式为

(1)

式中η——正平衡效率/%;

Dg——补水流量/kg·h-1;

Qin——低位发热量/kJ·kg-1;

Dl——冷凝水流量/kg·h-1;

i——饱和蒸汽焓值/kJ·kg-1;

ig——补水焓值/kJ·kg-1;

il——冷凝水焓值/kJ·kg-1;

B——燃料消耗量/kg。

通过计算,锅炉正平衡效率计算结果为74.22%。

2.2 反平衡结果

2.2.1 排烟损失(q2)

通过烟气平行采样仪监测,锅炉在运行期间烟气中氧含量均值12.49%。过量空气系数计算公式为

(2)

式中αpy——过量空气系数;

α0——氧气含量/%。

通过计算,过量空气系数为2.47。

通过排烟温度的数据,得到排烟温度均值为233.075 ℃。排烟损失计算公式为

(3)

式中m、n——计算系数;

αds——排烟处过量空气系数;

tds——排烟温度/℃;

tca——空气温度/℃。

通过计算,排烟损失为21.23%。

2.2.2 气体未完全燃烧热损失(q3)

通过烟气平行采样仪测试得到锅炉燃烧时CO浓度均值为101.56 ppm,查表可得气体未完全燃烧热损失为0.2%。

2.2.3 固体未完全燃烧热损失(q4)

分别在锅炉后渣仓和前渣仓对灰渣和漏料取样,在一个生产周期期间取三个子样并混合成一个样本,烘干粉碎后取1±0.1 g样本放入马弗炉,设定马弗炉升温程序为30 min缓慢升至500 ℃,并保持30 min,之后继续升温到815±10 ℃,保持此温度下灼烧1 h后放入干燥皿中冷却至室温后称重,计算得到灰渣中可燃物含量和漏颗粒料量分别为1.65%和9.06%。由于该锅炉飞灰产生量极低,可忽略飞灰可燃物含量。

固体未完全燃烧热损失计算公式为

(4)

式中Aar——收到基灰分/%;

αas——飞灰含灰量占入炉颗粒料总灰量的质量分数/%;

Cas——飞灰可燃物含量/%;

αcl——漏颗粒料含灰量占入炉煤总灰量的质量分数/%;

Ccl——漏颗粒料可燃物含量/%;

αs——炉渣含灰量占入炉颗粒料总灰量的质量分数/%;

Cs——炉渣可燃物含量/%。

式中αas、αcl、αs三种含量按表选取,同时应满足αas+αcl+αs=100。通过计算,固体未完全燃烧热损失为0.21%。

2.2.4 散热损失(q5)

目前,由于锅炉的实际出力为4.186 t/h,未达到锅炉额定出力的75%,因此,需要进行对散热损失进行修正,修正公式为

(5)

式中q5lt——锅炉散热损失的查表值/kJ·(m2·h)-1;

Dr——锅炉的额定蒸发量/kg·h-1;

Dout——输出蒸汽量/kg·h-1。

通过查表可知,额定出力为10 t/h的蒸汽锅炉q5lt为1.7%,通过公式修正后,散热损失为4.06%。

2.2.5 炉渣热损失(q6)

由于锅炉采用湿法除渣,炉渣温度无法得到,因此,按照标准规定,取炉渣温度为300 ℃。炉渣热损失计算公式为

(6)

式中 (ct)s——灰渣焓/kJ·kg-1;

通过计算,炉渣热损失为0.07%。

2.2.6 反平衡计算

反平衡计算公式为

η=100-(q2+q3+q4+q5+q6)

(7)

通过计算,反平衡效率为74.23%。

3.1 蒸汽及损耗

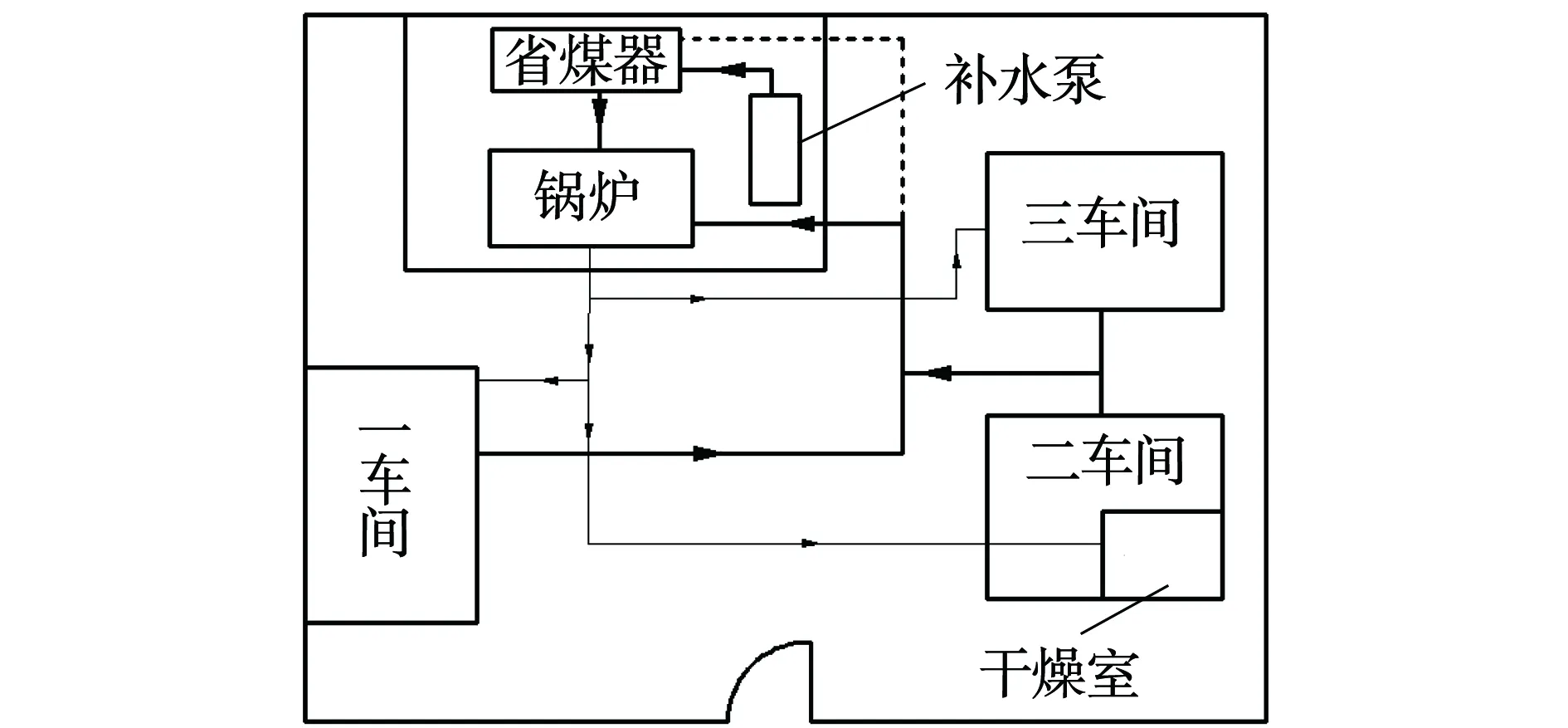

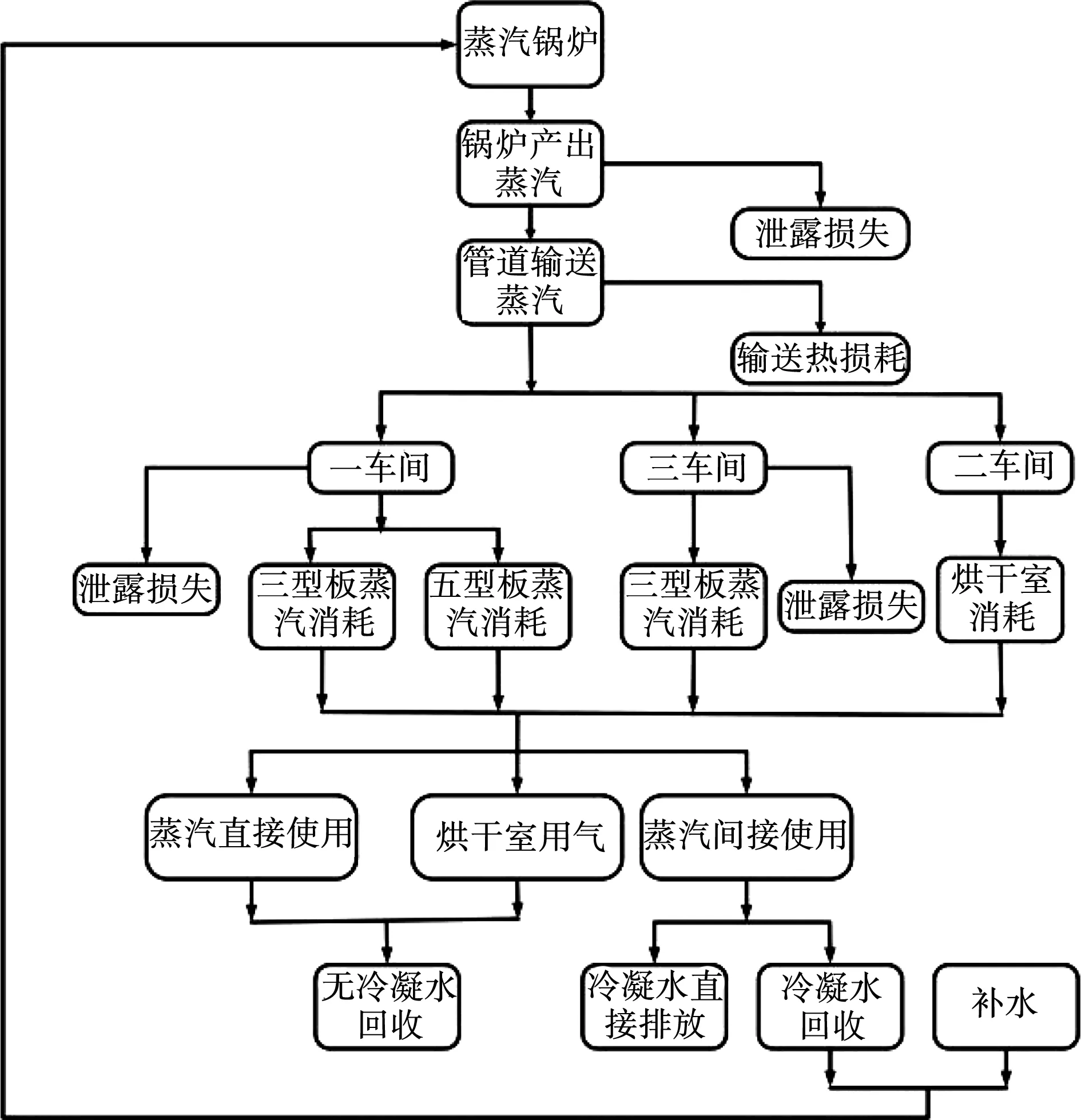

图2为厂区蒸汽及水流向图,图中细线表示蒸汽流向,粗线表示冷凝水和补水流向。由图可知,从锅炉出来的蒸汽分别流向一车间、三车间以及二车间中的干燥室,部分冷凝水分别在一车间和三车间收集后回到锅筒中。同时,锅炉房内装有补水系统,可将室温的水经过省煤器送入锅筒。

图2 厂区蒸汽及水流向图

图3为厂区能流图。由图可知,锅炉产出的蒸汽通过管道输送到三个车间。通过现场监测,一车间生产五型板蒸汽用量高于生产三型板,三车间蒸汽主要用于生产三型板,二车间蒸汽主要用于纸板烘干。由于锅炉的蒸汽出口法兰密封性较差,存在一部分的泄漏损失,因此蒸汽在输送过程中管道上有一定的散热损耗。

图3 能流图

生产过程中蒸汽使用分为直接使用和间接使用两种,其中,直接使用蒸汽是将蒸汽直接喷在纸板上,冷凝水无法回收。间接使用蒸汽主要用于生产过程中烘干纸板,产生的冷凝水,一部分冷凝水被排掉,另一部分被收集回到锅炉内。一车间和二车间的烘干室主要用来烘干成型纸板,使用蒸汽时产生的冷凝水无法回收。一车间烘干室管道与蒸汽主管道相连接,所用蒸汽量被算在一车间蒸汽用量中;

二车间中的烘干室是单独一根管道,不与任何管道相连,因没有安装流量计,无法计算二期车间烘干室蒸汽用量,因此二车间烘干室蒸汽用量只能估算如下:

取蒸汽在管道中的流速为30 m/s,压力为1 MPa,六分管内径为20.5 mm,烘干室的饱和蒸汽流量计算公式为

(8)

式中v——蒸汽流速/m·s-1;

V——饱和蒸汽比容/m3·kg-1;

d——管道内径/m;

ms——饱和蒸汽流量/kg·h-1。

通过计算得出,烘干室中蒸汽流量为201.132 kg·h-1,烘干室24 h工作,因此二车间烘干室每天的蒸汽用量为4 827.168 kg。

根据监测结果,锅炉每天最高蒸汽产量45.773 t。其中,一车间每天蒸汽使用量为29.397 t,占总蒸汽产量的64%;

三车间每天蒸汽用量为8.509 t,占总蒸汽产量的19%;

二车间烘干室的蒸汽用量经过估算占总蒸汽产量的10%;

每日总损耗为3.04 t,占总蒸汽产量的7%。根据公司提供的数据,蒸汽用量每生产1万m2纸板消耗1.31 t蒸汽。实际监测分析得出,当天每生产1万m2纸板消耗1.15 t蒸汽。

3.2 蒸汽使用规律

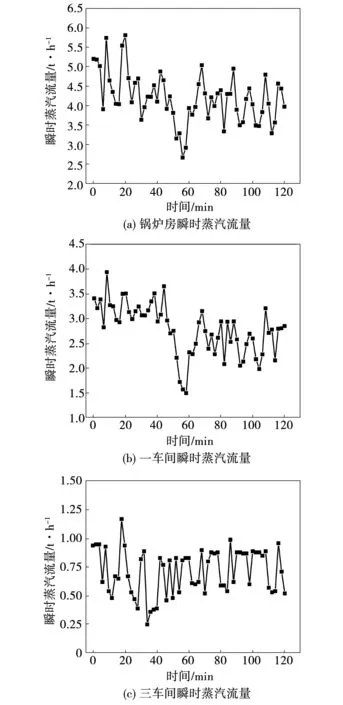

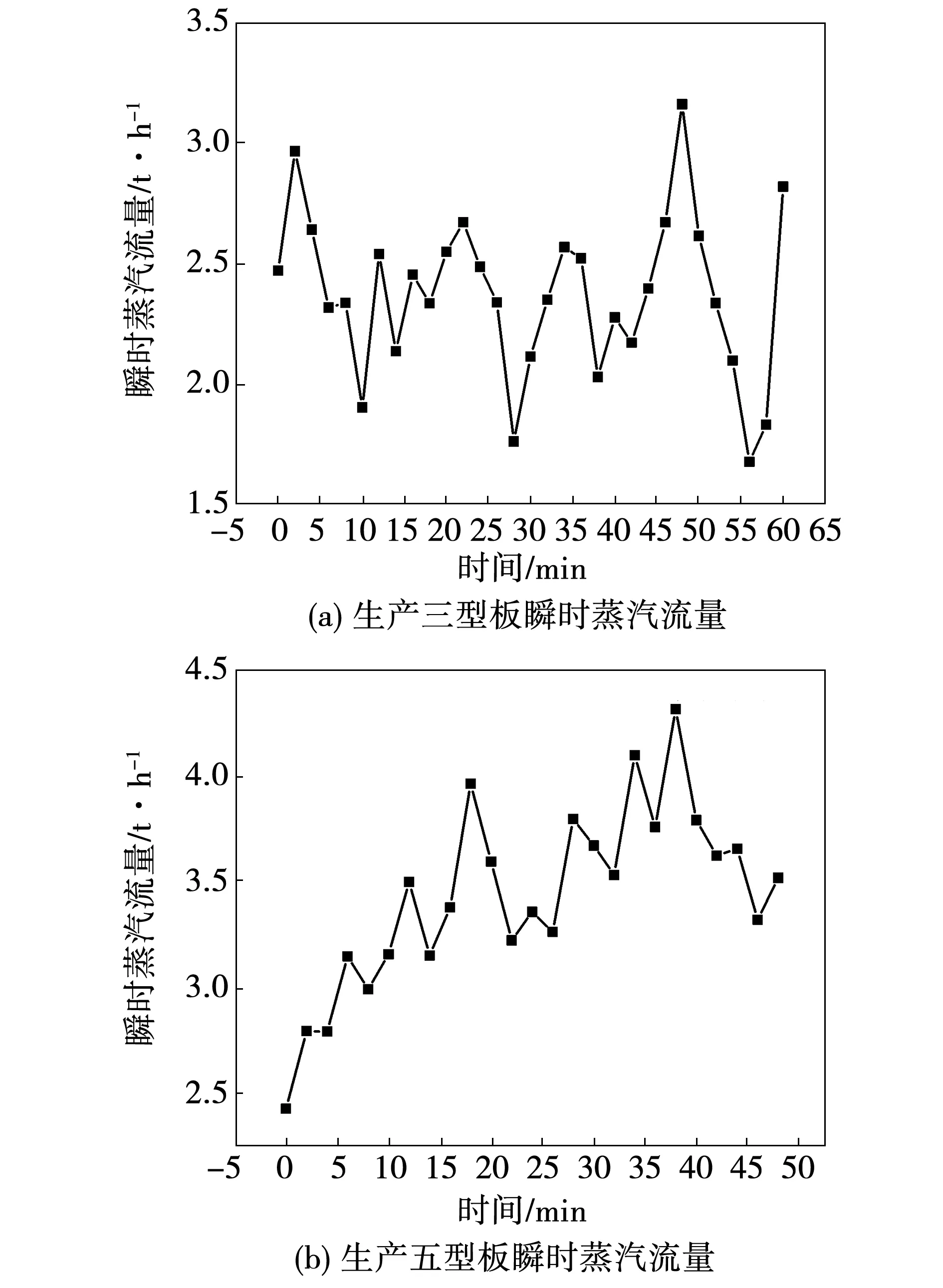

通过对锅炉房、一车间和三车间的瞬时蒸汽流量同时监测,并对数据积分得到以上三处每小时蒸汽产用量,如图4所示,其中图(a)为锅炉房瞬时蒸汽流量,图(b)为一车间瞬时蒸汽流量,图(c)为三车间瞬时蒸汽流量。通过积分可知,锅炉房的产汽量约4.186 t/h,一车间的用汽量约2.775 t/h,三车间的用汽量约0.713 t/h。由于一车间分别生产三型板和五型板,因此对一车间生产三型板和五型板时用汽规律进行监测,监测结果如图5所示,其中图(a)为生产三型板时瞬时蒸汽流量,图(b)为生产五型板时瞬时蒸汽流量。通过积分可得,生产三型板时蒸汽用量约2.361 t/h,生产五型板时蒸汽用量约4.317 t/h。

图4 厂间瞬时蒸汽流量分布图

图5 生产各板型瞬时蒸汽流量

用能侧产品用汽规律的监测结果,为企业生产用能管理提供了依据,方便企业结合产品类型提供用能指标。锅炉侧可以依据用能侧的明确用汽规律,有计划调整负荷,实现高效运行。

作为工业生产供热的工业锅炉,运行过程多为变工况状态。为了客观评价锅炉变工况过程的能效水平,本文提出了结合用能侧工况条件下的锅炉变工况能效测试方法,并对某包装企业配套的一台10 t/h生物质成型燃料饱和蒸汽锅炉在一个生产周期期间,针对用能侧需求的供能效果及锅炉运行能效进行了测试,锅炉进行能效测试采用正反平衡法,同时对用能侧的功能效果监测数据进行了分析。

(1)为了客观反映过程能效水平,按照2 min时间步长,对锅炉蒸汽温度、蒸汽压力、蒸汽流量、累计蒸汽流量、补水温度、补水流量、排烟温度、O2浓度、CO浓度、飞灰含碳量、炉渣含碳量及燃料消耗量等指标进行连续性监测,得出锅炉正反平衡效率分别为74.22%和74.23%,正反平衡锅炉热效率之差为0.01%,符合国家标准。

(2)锅炉测试期间的负荷均值为4.186 t/h,低于50%锅炉额定出力,未达到锅炉设计要求的经济运行状态;

排烟温度均值为233.075 ℃,过量空气系数均值超过2,排烟损失约为21.23%。针对用能侧工况的锅炉变工况过程能效测试,能够更客观地反映锅炉实际运行性能,采用的测试方法对完善锅炉能效评价具有重要意义。