比例流量阀是电液系统中的重要元件

,用于控制液压执行器的位置、运动速度、运动方向和输出力的大小

。现有比例流量阀存在结构复杂、工作可靠性低等问题,影响着液压系统的工作稳定性。根据不同的反馈原理,现有比例流量阀有位置随动型、压差反馈型、位移力反馈型、流量-位移反馈型等多种型式

。本文研究的比例流量阀为流量-位移反馈型,最早由Andersson

提出并设计了Valvistor阀,该阀采用位移-流量反馈的方式,使主阀流量为先导流量的线性放大,其主阀为两位两通的插装阀

。不少学者对该阀做了研究,其中Wang等

研究发现负载压力的变化对Valvistor阀的流量影响较大,其基于先导阀芯位移和负载压力采用BP神经网络计算理论流量,并反馈至模糊PID控制器来提高流量的稳定性,取得良好的结果;Huang等

基于Valvistor阀的主阀流量是先导流量线性放大的特性,通过采集先导阀前后压力值,计算流经先导阀的流量并推测主阀流量,根据计算结果调整先导阀输入电压保证主阀流量的稳定;孟宏君等

将液压泵作为Valvistor阀的先导级,输出稳定的先导流量来精确控制主阀流量,但是该阀主阀为插装阀结构,不利于实现液压系统的换向功能。

为了实现对液压系统

的精确控制,国内外学者进行了大量研究。Meng等

研究的2D比例阀,使用磁浮联轴器将电-机转换器的输出力传递至阀体,同时可以实现阀芯位移反馈,能够精确控制该比例阀;Han等

提出了一种采用两个两位两通的比例阀作为先导阀,锥形插装阀作为主阀的比例阀,能同时实现快速响应和对大流量的控制;Renn等

提出了一种基于开关阀和模糊控制器的电液比例流量控制阀,利用数值分析的计算力作为反馈,采用模糊控制器将开关阀线性化,成功应用于对压力机柱塞速度控制;Zhang等

提出了一种新型先导阀,将传统的单个阀芯分成两个独立阀芯,分别控制不同的阀口,减小了单个阀芯产生的死区以及阻尼对阀性能的影响,研究结果表明该结构可有效提高阀的动态特性与控制精度;Lu等

通过检测死区确定先导阀流量特性,设计死区补偿控制策略,提高了主阀位置跟踪精度。

其中ceil()为向上取整函数,floor()为向下取整函数。按照上述方法即可计算得到位于里程桩之间相隔为C的桩号编码。

其中,前期拍摄过程中所采集的各种素材必须采取技术性以及艺术性的手段进行合理的编辑,发挥素材的作用以及优势,更好地保障一定的表现力,保障节目的质量以及效果。其次,对于电视节目后期制作来说,画面的编辑会直接影响整个节目的质量和内涵,技术工作人员必须了解这一环节的重要性,更好地采取有效的策略和手段,积极落实后期的电视节目制作以及画面后期制作环节。

权龙等

提出了数字控制的先导型比例流量阀,将Valvistor阀原理由两位两通的结构拓展为三位四通的结构,可同时控制液压执行器的运动方向和速度。王松峰等

研究了电液比例方向阀的动静态特性,发现该阀开环控制时因结构关系在零位附近存在不可避免的死区现象,且主阀芯位移存在波动。赵虎

研究了电液比例方向阀的控制方法及其应用,该比例方向阀需要在主阀芯两端安装浮动阀套,增加了比例阀结构的复杂性,阀芯运动时可能造成阀套卡死,因此该比例阀可靠性较低。

在对比例阀的研究中,建立准确的数学模型对比例阀性能的研究具有重要的作用。Eryilmaz等

建立了一个通用的非线性比例阀模型,研究发现阻尼系数是该模型误差的来源。Zhang等

建立了先导式比例换向阀的详细数学模型结合仿真试验研究该阀的各个系统延迟,研究结果表明阀芯滞后是各个子系统的滞后叠加导致,该模型为阀件的优化及选择提供了方向。Ferrari等

建立了比例阀的数学模型,并在AMEsim平台进行仿真,通过实验对比了执行器速度和比例阀流量,验证了模型的正确性。Wu等

建立了比例调压阀的数学模型,并通过实验验证了模型,通过仿真研究了阀的参数对阀性能的影响。

2018年,当一位位葡萄酒大师、侍酒师大师在行业中发光发热,一群大师“候选人”也在登顶路上不懈努力,在忙碌的工作中继续考试升级,也不断促进行业的发展。但他们似乎不大喜欢“候选人”这个词,而更愿意称自己为大师班“学生”。这一年,这群“学生”经历了什么?收获了什么?这条挑战重重的挑战之路,他们走到了哪里?这篇文章,让我们走近这些登顶路上的奋斗者,理解行业发展浪潮中,这些希望与力量。

针对具有内部机械反馈的比例阀结构复杂以及可靠性低等问题,本文提出一种采用流量-位移反馈机制的先导式比例流量阀技术方案

,新型结构的比例阀不需要在主阀芯两端设置阀套,降低了阀芯运动时被卡死的可能性,通过设计先导阀与主阀结构,形成两级的可变节流口实现先导阀对主阀流量的控制,使整体结构更加简单可靠,且仿真结果显示主阀芯位移不存在死区。

采用流量-位移反馈机制的先导式比例流量阀结构如图1所示,由先导阀与主阀构成,通过在主阀两端设置与主阀芯位移相关的节流口,与先导阀节流口和主阀芯固定节流口形成比例阀的控制油路。

南朝时期,高昌籍僧人道普泛海求法未获成功。高昌籍另一位僧人智林,跟随其师道亮法师,终于来到了岭南,在广州弘法整整6载。《高僧传》载:

图1中先导阀采用具有正开口的滑阀,通过比例电磁铁驱动先导阀芯移动,先导阀两个进油口(g

、g

)分别与主阀两个控制腔(C、D)连通,出油口与油箱(T)连通。主阀为三位四通滑阀,主阀芯设有径向通孔和轴向通孔,用以导通先导控制油路,通孔中设有锐边固定液阻

、

。控制油路经主阀芯通孔至主阀左右控制腔,从控制腔经过主阀芯与主阀体形成的节流口(

、

)到达先导级,再经过先导节流口(

、

)回到油箱。针对图1所示比例阀结构方案,其液阻原理如图2所示。

控制油路分为左右两路,左控制油路由油源经固定液阻

到达主阀左控制腔C,后经可变液阻

和

流到油箱;右控制油路由油源经固定液阻

到达主阀右控制腔D,后经可变液阻

和

流到油箱。其中可变液阻

和

随主阀芯位移

变化,

和

随先导阀芯位移

变化。控制腔压力由先导阀芯位移

与主阀芯位移

调节,并作用于主阀芯两端,控制主阀芯的运动。

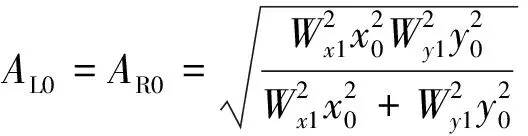

建立以先导阀输入电压

为输入、负载流量

为输出的状态方程。由于主阀两端可变液阻与先导阀可变液阻之间的可变容腔很小,可忽略不计,因此可将串联形式的可变液阻

和

等效为

,

和

等效为

,等效结果如图3所示,

为主阀左控制腔压力;

为主阀右控制腔压力;

为通过等效液阻

的流量;

为通过等效液阻

的流量。

从图5中可以看出Simulink数学模型曲线与AMEsim仿真模型曲线基本重合,验证了数学模型的准确性。由于数学模型为理想模型,所得仿真模型的曲线比数学模型的曲线略有滞后,且仿真模型主阀芯位移的最大值略小于数学模型,但是在可接受的范围内。

此时主阀开启,主阀芯位移

与先导阀芯位移

具有对应关系。由于阀具有对称结构,当先导阀芯向左运动时,主阀芯向右产生相应位移。

2.1 比例流量阀动态数学模型

根据所提采用流量-位移反馈机制的先导式比例流量阀的结构,基于力学平衡方程、液流的连续性方程和流量方程建立该阀的动态数学模型。

以下结合图2分析图1结构动作机理。当给定信号使先导阀芯产生向右的位移

,此时液阻

减小,压力

减小,由于主阀芯存在惯性,短时间内主阀芯未产生位移,则可变液阻

不变,压力

相应的减小。由于阀具有对称结构,液阻

增大,压力

增大,压力

相应的增大,导致主阀两端控制腔产生压力差,主阀芯在控制腔压力差作用下产生向左的位移

。

当输入电压信号

时,先导阀芯的动力学平衡方程为

(1)

式中:

为先导阀芯质量;

为先导阀黏性阻尼系数;

表示先导阀所受液动力;

为先导阀对中弹簧刚度;

为先导阀芯位移(规定向右为正);

为比例电磁铁放大倍数。

由主阀芯通孔中的固定节流口形成的固定液阻为薄刃型,因此通过液阻

和

的流量方程式分别为

压载水及其沉积物中的生物种类组成及丰度情况与载入压载水的海域中生物种类和丰度情况密切相关[14],据此来看本研究中3艘货船压载水的载入点水域中含有数量较多的大肠杆菌和副溶血性弧菌以及数量较少的霍乱弧菌,见图1。此外,这可能也与压载舱内的生存环境更有利于大肠埃希菌和副溶血性弧菌这些优势种群的生存,从而挤压霍乱弧菌的生存空间有关。

(2)

(3)

式中:

为固定节流口流量系数;

为薄刃型固定节流口直径;

为油液密度。

通过等效液阻

和

的流量方程为

(4)

(5)

(5)黑龙江省南部引嫩工程。黑龙江省南部引嫩工程17号土坝为均质土坝,由于雨水淋蚀,坝顶就出现多处淋蚀孔洞。经过一段时间发展,淋蚀孔洞己达到30多处。经室内试验,对该筑坝土料进行分散性试验鉴定发现筑坝土料具有较强的分散性。

主阀两端压缩容积可视为流量节点,列出该节点的流量连续性方程分别为

(6)

(7)

由以上分析可知,当流量系数确定时,比例阀的控制腔压力特性由零位时等效液阻的通流面积与固定节流口的通流面积之比决定,该比值越大控制腔压力可调范围就越大。下面通过在AMEsim模型中搭建阀的模型,利用AMEsim软件中的参数优化方法对式(14)中的参数进行优化取值。

主阀阀芯的动力学平衡方程为

家长助教工作可以让家长与教师、家长与家长、家长与幼儿之间的关系更加亲密,思想一致,达到幼儿与家长、幼儿与教师之间的共同进步。在今后的实践中还将不断改进和完善,充分发挥家长的资源和优势,进一步提升家长助教的工作质量,促进家园共育。

(8)

式中:

为零位时主阀左控制腔压力。

(9)

系统输出方程为

(10)

式中:

为主阀流量系数;

为主阀过流面积梯度;

为负载压力。

1.2.6 培养条件 实验涉及的种子无菌萌发、无菌苗增殖及生根培养的光照培养条件为培养温度(25±1)℃,光照强度2 000~2 500 lx,光周期12 h∕d;

暗培养条件为全天无光照,温度(25±1)℃。

2.2 控制腔压力特性

由式(4)(5)可知,等效液阻

和

的通流面积是

和

的函数,而根据第1节所述阀的工作过程,通过建立阀的稳态方程可得在零位附近主阀芯位移

与先导阀芯位移

的近似关系为

(11)

酒店老板红着脸回应: “其实我们也想用新鲜野生菌啦,但就是找不到货源啦。”“货源我有。”李志勇把带来的袋子往桌上一放,打开鸡枞、松茸等野生菌应有尽有。“今晚我请你们吃真正的新鲜野生菌!

将式(11)代入式(4)(5)中,可得等效液阻

和

的通流面积

和

分别为

(12)

(13)

将式(12)与式(13)分别对

求导,通过分析其导函数可知

=0为等效液阻的通流面积

和

的极大值点,该极大值为

(14)

式中:

为等效液阻

在

=0处的通流面积;

为等效液阻

在

=0处的通流面积。

由图3可知固定液阻

与等效液阻

为串联关系,在稳态条件下,零位时主阀左控制腔压力与油源压力之比可由式(2)(4)计算,表示为

(15)

式中:

为主阀芯质量;

为主阀黏性摩擦系数;

为主阀弹簧刚度;

为主阀所受液动力。

由式(15)可知,当

、

与

确定时,

越大,控制腔压力与油源压力之比越小,即零位时控制腔压力越低。由于

=0是

的极大值点,当满足|

|≤

时,有0≤

≤

。结合串联液阻的特性可知,液阻越大,稳态时该液阻上的压降越大,因此主阀左控制腔的压力由可变液阻

调节,调节范围为

≤

≤

。由于比例阀结构的对称性,对于主阀右控制腔有同样的结论。

结合数据库技术与应用课程特点及教学体验,按照“案例导向、项目驱动”的教学方法[7],选择专题项目作为案例,通过项目案例将数据库技术与学科专业关联起来,将理论学习与实践训练融为一体。课堂教学按教学线进行,以讲解基础知识为基石,介绍项目案例为主,讨论为辅。实践教学按实践线进行,以项目开发为主,模拟企业的项目管理和开发过程,以项目开发带动数据库课程的理论学习,每一个子项目按照“任务实现→问题分析→知识储备→项目实践”的模式,使学生可以循序渐进地学习数据库的知识和技能,更好地掌握所学内容,并与学科专业相融合。

式中:

为主阀芯端面面积;

为油液弹性模量。

2.1.2 慢性型是稻瘟病的典型症状,病斑呈梭形,两端常有沿叶脉延伸的褐色坏死线,边缘褐色,中间灰白色,外围有黄色晕圈。潮湿时背面常有灰绿色霉层。叶上病斑多时,可连接形成不规则大斑,发病重的叶片枯死。

经过第2节对新型比例阀理论模型分析,先导阀芯对主阀芯的控制特性与固定节流口直径、可变节流口面积梯度以及预开口量等结构参数相关。本节将利用AMEsim搭建仿真模型,与数学模型对比验证,重点分析可变液阻等效节流面积与固定节流口面积之比对比例阀控制特性的影响。

3.1 仿真模型

AMEsim模型考虑了数学模型中忽略的先导级与主级之间的可变容腔,并且可以方便地查看各部分的运动状态。搭建比例流量阀的AMEsim仿真模型与Simulink数学模型进行仿真,如图4所示。图4(a)模型中采用理想恒压源作为油源,搭建了先导阀与主阀结构,并将其封装,采用可变液阻作为负载,通过SimuCosim模块建立与Simulink的数据传输通道,先导阀控制信号由图4(b)中的信号源给出。

3.2 模型验证与分析

本文研究的比例阀额定流量为200 L/min,主阀芯凸肩直径为20 mm,由于主阀控制口预开口量

决定了主阀芯的最大位移,即决定了主阀额定流量,因此可根据主阀额定压力与额定流量计算出主阀芯最大位移,再根据最大位移确定

。经计算比例阀达到额定流量需取

=2

5 mm。

式中:

为控制口流量系数;

1

为主阀控制口面积梯度;

为主阀控制口预开口量;

为主阀芯位移(规定向右为正);

1

为先导阀控制口面积梯度;

为先导阀控制口预开口量。

按上述条件使用遗传算法对模型进行参数优化,将优化结果运用到AMEsim模型并代入式(9)。对比得到Simulink数学模型与AMEsim仿真模型主阀芯位移曲线,如图5所示。

随着主阀芯向左移动,液阻

增大,液阻前后压力

与

之差增大,即

由小增大。由于阀具有对称结构,液阻

减小,液阻前后压力

与

之差减小,即

由大减小。当主阀芯的运动使流量

与

相等时,流量

与

也相等,此时主阀芯两端压力相平衡,阀系统达到稳定状态。

图6为主阀左控制腔压力与先导阀芯位移关系曲线。选择油源压力

=7 MPa,从图6中可以看出,主阀左控制腔压力最低点在

=0处,为2

1 MPa,随着先导阀芯的移动,压力最高可达6.7 MPa。

测评作为数学教育过程中的一个关键环节,肩负着提高数学教育质量、甄别人才的重要使命.高考作为一种重要的测评方式,在其中发挥着至关重要的作用,为了改善目前高考中数学学科核心素养考查的现状,基于上述分析提出以下几点建议.

利用AMEsim仿真模型作出主阀芯位移与先导阀芯位移关系曲线,如图7所示。图7中线性关系曲线由式(11)所述关系作出。从图7中可以看出,先导阀芯位移在-0.45 mm~0.45 mm之间时,两条曲线重合度较好,该段行程占总行程的37.5%,说明在该范围内式(11)可以描述主阀芯位移与先导阀芯位移的关系。图7中非线性关系曲线具有对称的两个拐点,拐点前后的曲线都具有较好的线性度。即先导阀芯位移在-1.2 mm~-0.6 mm之间以及0.6 mm~1.2 mm之间时,主阀芯位移与先导阀芯位移也具有较好的线性关系。

3.3 主阀位移响应与先导流量分析

为了研究零位时主阀控制腔压力与油源压力之比对比例阀动态阶跃性能以及先导流量的影响,令

分别为0

3、0

5、0

7,

=

,并优化其他参数来研究其影响效果。所得主阀芯位移的阶跃响应曲线如图8所示,先导控制油路的流量曲线如图9所示,主阀左控制腔压力响应曲线如图10所示。

由图8可知,当

=0

3时,主阀位移从0达到最大值的时间约为0

01 s,随着

的增大,这一时间逐渐变慢,当

=0

7时达到0

02 s,但是主阀芯最大位移增大,这是因为

变大使等效液阻的最大通流面积

减小,即等效液阻的阻值变大,导致控制油路的流量减小。

由以上分析可知,当固定节流口通流面积确定时,增大可变液阻在零位的通流面积,可增大比例阀控制腔压力的调节范围,提高比例阀的动态响应,但是会导致先导控制流量的增大,降低比例阀的效率。

图10中,当主阀芯在零位时主阀左控制腔压力分别对应油源压力的0

3、0

5、0

7倍,与

相符合。从图10中可以看出,

越大,控制腔压力响应越快,最大压力值也越大,当

=0

7时曲线出现了超调,压力超调会导致控制油路的冲击,因此

不宜过大。

由于固定节流口与可变节流口为串联关系,因此当可变液阻在零位的通流面积确定时,增大固定节流口的面积也可以提高比例阀的动态响应,增加先导控制流量。根据式(15)可知,增大固定节流口面积会减小控制腔压力的调节范围。

樟树一声不吭,没有透露半点消息。哪像人,装了半桶水就晃荡得满世界咣当咣当。树厚重、人浅薄,树与人本是两种完全不同的物种。因此,人如果以为自己彻底明了一棵树的心思,进而想做成知己,似乎是人的一厢情愿。树在某一瞬间,收容了人的一些思绪,更或者,人竟在树下顿悟了。但这一切,皆是人的事情。果真只是人的事情吗?我心里又存着疑问。世上的事本无定论,我不是树,焉知树的心思与喜乐?它生长在大地上,熟知的是山是水是草,是行人是牲畜是庄稼,虽然这棵樟树见多识广,但我相信,听诗的体验于它还是第一次。它活了那么久,或许就是等待着这场诗会的到来也未可知呢。

通过对比例流量阀原理与模型的分析,得出以下结论。

(1)本文提出了一种采用流量-位移反馈机制的新型比例流量阀技术方案,该方案的优点包括:省去了参考文献[17-20]中研究的比例阀主阀两端的浮动阀套,简化了比例阀的结构,减少了阀芯运动的阻碍,增强了比例流量阀工作的可靠性。

(2)通过分析数学模型得出主阀控制腔在零位时的压力与油源压力的关系,主阀控制腔压力调节范围由零位时可变节流口通流面积与固定节流口通流面积之比确定,可通过增大可变液阻在零位的通流面积扩大控制腔的压力调节范围。

(3)通过仿真相互验证了数学模型与AMEsim模型的准确性。仿真模型得到的主阀左控制腔压力与先导阀芯位移曲线与理论推导一致。分析由AMEsim仿真得到的主阀芯位移与先导阀芯位移的关系曲线,并与由静态线性化模型给出的线性函数关系对比,结果显示线性范围占总行程的37.5%。

(4)通过分析不同

下的主阀芯位移动态阶跃响应曲线以及先导控制流量曲线可知,当固定节流口确定时,可通过减小

提高比例阀的动态响应,或增大

以减小先导控制油路的流量,提高比例阀的工作效率。

过大会造成控制腔压力超调,对控制油路产生压力冲击。

(5)由于本文所提的比例流量阀模型做了线性化处理,而比例流量阀在实际工作中具有非线性因素,因此模型还存在一定的局限性,后续研究中将进行改进。

:

[1] 李晓祥, 王安麟, 樊旭灿. 高负压液压油缸系统流量再生液压阀再设计和能效分析 [J]. 西安交通大学学报, 2019, 53(7): 52-59.

LI Xiaoxiang, WANG Anlin, FAN Xucan. Energy efficiency analysis and redesign of flow regenerating hydraulic valve for high negative pressure hydraulic cylinder system [J]. Journal of Xi’an Jiaotong University, 2019, 53(7): 52-59.

[2] WRAT G, BHOLA M, RANJAN P, et al. Energy saving and fuzzy-PID position control of electro-hydraulic system by leakage compensation through proportional flow control valve [J]. ISA Transactions, 2020, 101: 269-280.

[3] TAMBURRANO P, PLUMMER A R, DISTASO E, et al. A review of direct drive proportional electrohydraulic spool valves: industrial state-of-the-art and research advancements [J]. Journal of Dynamic Systems, Measurement, and Control, 2019, 141(2): 020801.

[4] ZHANG Junhui, WANG Di, XU Bing, et al. Flow control of a proportional directional valve without the flow meter [J]. Flow Measurement and Instrumentation, 2019, 67: 131-141.

[5] 刘建彬, 杨华勇, 谢海波. 级间液压-机械双反馈新原理及其在大流量控制阀中的应用研究 [J]. 金属加工(冷加工), 2019(3): 83.

LIU Jianbin, YANG Huayong, XIE Haibo. Research on hydraulic-mechanical feedback principle and its application in large rated flow control valve [J]. Metal Working (Metal Cutting), 2019(3): 83.

[6] ANDERSSON B. On the valvistor: a proportionally controlled seat valve [D]. Linköping, Sweden: Linköping University, 1984.

[7] 张勇, 黄家海, 权龙, 等. Valvistor电液比例流量阀稳定性及特性分析 [J]. 振动、测试与诊断, 2016, 36(2): 340-345.

ZHANG Yong, HUANG Jiahai, QUAN Long, et al. Stability and characterization study of the valvistor valve [J]. Journal of Vibration, Measurement & Diagnosis, 2016, 36(2): 340-345.

[8] WANG He, WANG Xiaohu, HUANG Jiahai, et al. Flow control for a two-stage proportional valve with hydraulic position feedback [J]. Chinese Journal of Mechanical Engineering, 2020, 33(1): 93.

[9] HUANG Jiahai, DAI Jiangjiao, QUAN Long, et al. Performance of proportional flow valve with pilot pressure drop: spool opening compensation [J]. Journal of Dynamic Systems, Measurement, and Control, 2017, 139(1): 011009.

[10] 孟宏君, 秦强. 主动先导级控制的电液比例流量阀建模与仿真 [J]. 液压与气动, 2019(2): 1-6.

MENG Hongjun, QIN Qiang. Modeling and simulation of electro-hydraulic proportional flow valve controlled by active pilot stage [J]. Chinese Hydraulics & Pneumatics, 2019(2): 1-6.

[11] YU Jin, WANG Zhao, ZHANG Huasen. Research on pressure pulsation of piling hammer hydraulic system based on AMESim [C]∥Proceedings of the IOP Conference Series: Earth and Environmental Science. Bristol, the United Kingdom: IOP Publishing, 2021: 022072.

[12] MENG Bin, XU Hao, RUAN Jian, et al. Theoretical and experimental investigation on novel 2D maglev servo proportional valve [J]. Chinese Journal of Aeronautics, 2021, 34(4): 416-431.

[13] HAN Mingxing, LIU Yinshui, ZHENG Kan, et al. Investigation on the modeling and dynamic characteristics of a fast-response and large-flow water hydraulic proportional cartridge valve [J]. Proceedings of the Institution of Mechanical Engineers: Part C Journal of Mechanical Engineering Science, 2020, 234(22): 4415-4432.

[14] RENN J C, TSAI C. Development of an unconventional electro-hydraulic proportional valve with fuzzy-logic controller for hydraulic presses [J]. The International Journal of Advanced Manufacturing Technology, 2005, 26(1): 10-16.

[15] ZHANG Junhui, LU Zhengyu, XU Bing, et al. Investigation on the dynamic characteristics and control accuracy of a novel proportional directional valve with independently controlled pilot stage [J]. ISA Transactions, 2019, 93: 218-230.

[16] LU Zhengyu, ZHANG Junhui, XU Bing, et al. Deadzone compensation control based on detection of micro flow rate in pilot stage of proportional directional valve [J]. ISA Transactions, 2019, 94: 234-245.

[17] 太原理工大学. 数字控制的先导型比例流量阀: CN201110087073.5 [P]. 2011-08-17.

[18] QUAN Long, XU Xiaoqing, YAN Zheng, et al. A new kind of pilot controlled proportional direction valve with internal flow feedback [J]. Chinese Journal of Mechanical Engineering, 2010, 23(1): 60-65.

[19] 王松峰, 赵虎, 权龙, 等. 流量反馈型电液比例方向阀动静态特性研究 [J]. 机械工程学报, 2014, 50(8): 205-212.

WANG Songfeng, ZHAO Hu, QUAN Long, et al. Research on the dynamic and static characteristics of electro-hydraulic proportional direction valve with flow feedback [J]. Journal of Mechanical Engineering, 2014, 50(8): 205-212.

[20] 赵虎. 电液流量、方向连续控制新原理及其应用研究 [D]. 太原: 太原理工大学, 2013.

[21] ERYILMAZ B, WILSON B H. Unified modeling and analysis of a proportional valve [J]. Journal of the Franklin Institute, 2006, 343(1): 48-68.

[22] ZHANG Junhui, WANG Di, XU Bing, et al. Modeling and experimental validation of the time delay in a pilot operated proportional directional valve [J]. IEEE Access, 2018, 6: 30355-30369.

[23] FERRARI A, PIZZO P, RUNDO M. Modelling and experimental studies on a proportional valve using an innovative dynamic flow-rate measurement in fluid power systems [J]. Proceedings of the Institution of Mechanical Engineers: Part C Journal of Mechanical Engineering Science, 2018, 232(13): 2404-2418.

[24] WU Wei, WEI Chunhui, ZHOU Junjie, et al. Numerical and experimental nonlinear dynamics of a proportional pressure-regulating valve [J]. Nonlinear Dynamics, 2021, 103(2): 1415-1425.

[25] 太原理工大学. 基于先导流量-主阀芯位移反馈机制的比例流量阀: CN202010055207.4 [P]. 2020-06-05.

[26] 胡燕平, 彭佑多, 吴根茂. 液阻网络系统学 [M]. 北京: 机械工业出版社, 2003: 6-9.

猜你喜欢 节流比例流量 直播助农冲流量 勿忘质量今日农业(2022年16期)2022-11-09可变节流高度气浮支承结构设计及动态性能分析摩擦学学报(2022年3期)2022-07-08745-5节流器故障原因与解决方案油气·石油与天然气科学(2021年12期)2021-12-11张晓明:流量决定胜负!三大流量高地裂变无限可能!房地产导刊(2021年8期)2021-10-13人体比例知多少小学生学习指导(高年级)(2021年3期)2021-04-06寻找书业新流量出版人(2020年4期)2020-11-14井下节流工艺原理和作用科学与技术(2019年12期)2019-03-29过去的一年开启了“流量”明星的凛冬时代?汉语世界(The World of Chinese)(2019年1期)2019-03-18用比例解几何竞赛题读写算·高年级(2017年4期)2017-04-15猫星人处处都是黄金比例爆笑show(2016年5期)2016-06-23