郭志强

(新乡中新化工有限责任公司, 河南获嘉 453800)

煤制乙二醇的生产过程中,一氧化碳(CO)催化偶联制备草酸二甲酯(DMO)主要涉及2个步骤[1]:(1)CO在负载型钯-氧化铝(Pd-A12O3)催化剂作用下,与MN偶联反应生成DMO和一氧化氮(NO);(2)偶联反应生成的NO与甲醇和O2反应生成MN,称为再生反应。具体反应式[2]为:

2CH3ONO+2CO=(COOCH3)2+2NO

(1)

2NO+2CH3OH+1/2O2=2CH3ONO+H2O

(2)

MN再生反应需要强氧化剂氧气(O2),反应产物是易燃、易爆的中间体MN。由于强放热及O2穿透等原因,MN再生反应器和CO偶联反应器的操作安全性和弹性大大降低。经讨论确定为O2流量增大造成了酯化塔内加氧口处O2局部浓度过高,反应剧烈,导致飞温和燃烧。为此采取了重新设置加氧分布器的方法,使O2在酯化塔内分布更均匀,避免单孔出气量过大。但是再次开车后发现虽然该措施取得了一定效果,但在进一步增加O2流量时仍有飞温现象出现,从而确定1个酯化塔无法满足2 500 m3/h以上的加O2体积流量。同时,设计循环甲醇体积流量为100~150 m3/h,无法随着负荷继续提高,而循环甲醇是酯化降温的重要措施,当负荷继续提高时,酯化热量增加,会出现循环甲醇量过低,无法满足热量移除的要求,存在较大的飞温风险。

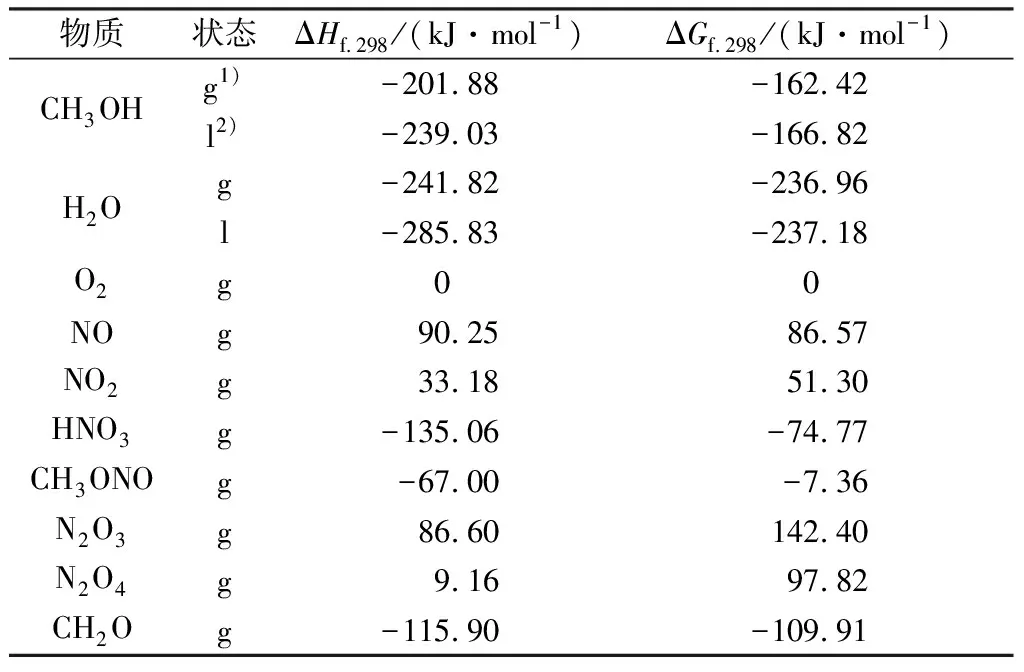

根据参与酯化反应的物质,查询相关资料,相关物质标准摩尔焓变(ΔHf.298)、标准摩尔生成吉布斯函数(ΔGf.298)见表1[3]。

表1 物质焓值

通过物质焓值可以计算MN再生反应的标准摩尔焓变

(3)

在酯化塔中,酯化反应的热量主要依靠甲醇气化吸热,利用甲醇的气化潜热将反应热带走。通过文献可知甲醇的汽化潜热为1 109 kJ/kg。

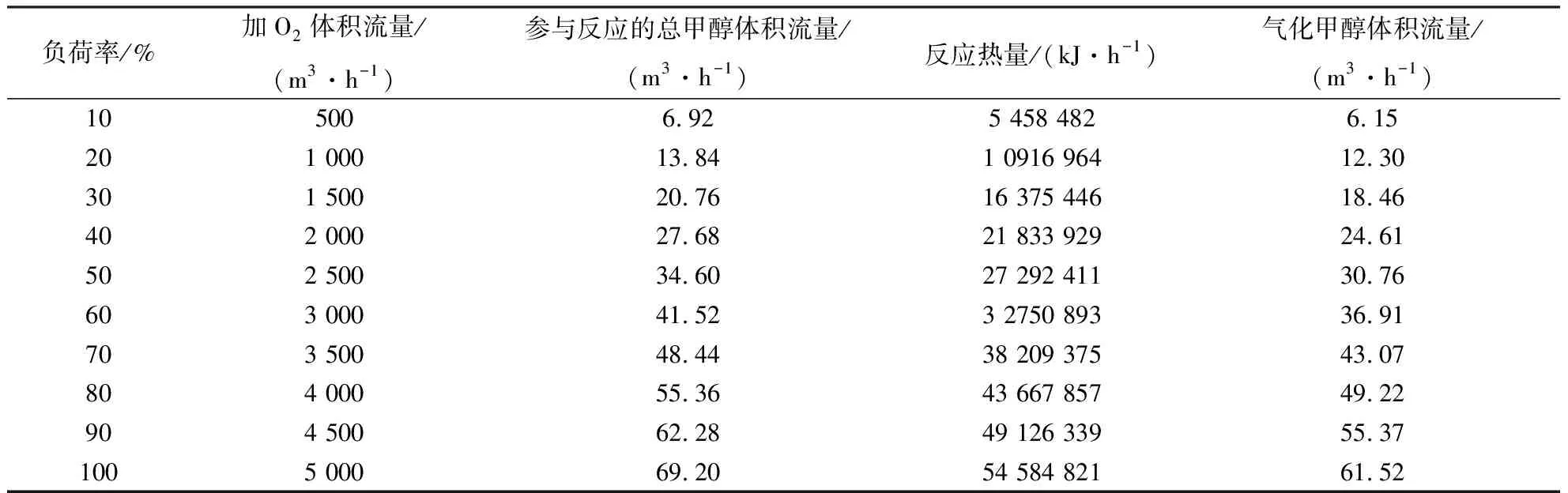

原始设计为单塔运行,满负荷下,O2体积流量为5 000 m3/h,在10%负荷下,加O2体积流量500 m3/h。酯化塔在不同负荷下反应热量需要气化甲醇量计算方法如下:

Q=n(O2)×4×122.27

(4)

(5)

式中:Q为酯化塔在不同负荷下的反应热量,kJ/h;

V为酯化塔在不同负荷下反应热量所需要的气化甲醇量,m3。

通过上述计算得出在不同负荷下反应热量需要气化甲醇量见表2。由表2可以看出:在60%负荷时,甲醇需求体积流量已达到78.43 m3/h;

在100%负荷下,甲醇需求体积流量已达到130.72 m3/h。因此,甲醇循环量不能满足酯化反应和热量移除的要求。

表2 改造前酯化塔单塔热量衡算

改造前的工艺流程为:脱氢后的CO与来自合成压缩机的循环合成气混合后从塔顶部进入酯化塔,O2从塔上部计量加入,新鲜甲醇从酯化塔顶部进入,在酯化塔内反应生成MN。酯化后的工艺气从酯化塔下部引出,经酯化后冷却器冷却后进入冷凝液分离罐气液分离,气相送至甲醇洗塔,液相返回酯化塔下部。

酯化后气相从下部进入甲醇洗塔,与中部喷淋而下的经冷冻水冷却的甲醇逆流接触,气相中水分和硝酸被吸收后,由塔顶部去羰化合成工段;

酯化塔釜液经泵加压送酯化塔顶部。

在原有流程的基础上,增加1个相同规格的酯化塔B与原酯化塔A并联;

对加氧分布器进行改造,增加O2分布能力;

同时,增加相应的附属管线。塔釜气相汇合之后经过酯化后冷却器冷却,气液分离后到甲醇洗塔。

通过改造后,并联1个酯化塔,每个塔的O2最大体积流量为2 500 m3/h,通过式(3)得出改造后单塔在不同负荷下的反应热和甲醇消耗量,结果见表3。

改造后,由于并联1个酯化塔,酯化塔的负荷得以平分,单塔负荷大幅降低。改造后在100%负荷下,甲醇的需求量为改造前的一半,甲醇的需求量为65 m3/h,系统的安全性和稳定性得到大幅提高。

根据GB 16912—2008 《深度冷冻法生产氧气及相关气体安全技术规程》,工作压力范围内的管内O2流速应符合下列规定[4]:

(1) O2工作压力为10 MPa或以上时,流速不应大于6 m/s。

(2) O2工作压力大于0.1 MPa至3 MPa或以下时,流速不应大于15 m/s。

(3) O2工作压力为0.1 MPa或以下时,应按该管系允许的压力降确定。

表3 改造后酯化塔热量衡算

通过对MN再生反应器中O2流速的计算,确定O2流速处在一个安全稳定的工况。O2管线参数见表4。

表4 O2管线参数

O2流速为O2体积流量与O2管横截面积的比值。如O2体积流量为5 000 m3/h,O2总管压力为0.63 MPa,O2总管内半径为0.105 m,则O2总管内O2流速为6.4 m/s。其他各塔的O2流速计算结果见表5。

由表5可以看出:增加1个酯化塔后,O2总管和各塔O2流速均在安全流速范围内。

技改后运行过程中发现由于管路施工的问题,进入2个酯化塔塔顶的循环合成气体积流量不同,相差约20 000 m3/h。虽然在各塔的气相入口各增加了1个调节蝶阀,以平衡两塔的气量,但是在实际运行时发现效果甚微,经讨论后将其去除。

由于增加了1个并联的酯化塔B,单套酯化系统的联锁条件已经不适应并联酯化系统的安全要求。为了增加整个系统的安全性,对原有的联锁进行调整。

表5 不同负荷下O2流速计算结果

7.1 不同负荷下酯化塔温度

改造前单套系统的酯化塔负荷在40%的热点温度已达到60 ℃;

改造后系统负荷在95%的热点温度为65 ℃,温度相对稳定,未出现上涨趋势。

7.2 不同负荷下酯化后O2含量

改造后通过甲醇洗塔后氧表氧读数分析酯化塔A/B反应后O2的穿透情况。不同负荷下甲醇洗塔后O2转化率分析结果见表6。

表6 改造后不同负荷下酯化后O2含量分析结果

由表6可以看出:随着系统加O2体积流量的增加,甲醇洗塔后氧表氧读数并未出现上涨情况。随着负荷增加,加O2体积流量增加,未出现O2穿透酯化塔的情况。

并联2个酯化塔与单个酯化塔相比延长了O2在塔中的停留时间,避免了单塔在高负荷下出现局部O2浓度过高、反应过于剧烈,进而发生飞温的危险,降低O2进入CO偶联反应器的风险;

同时,并联2个酯化塔与单个酯化塔相比增加了塔内甲醇的持有量,保证了高负荷下反应热的移除,维持酯化塔温度的稳定,提高系统安全性。通过对酯化塔的加氧分布器的改造,增加了O2的分布能力,降低了酯化塔内局部剧烈反应的风险,提高了合成系统的安全稳定。通过改造,酯化塔在高负荷下处于一个相对安全稳定的工况。MN再生系统改造对降低煤制乙二醇操作风险、实现高负荷生产具有重大现实意义,对煤制乙二醇技术的工业化推广应用具有深远的意义。