郭 凯,李旭东

(兰州理工大学材料科学与工程学院,甘肃 兰州 730050)

注射压缩成型(ICM,injection compression molding)相当于在传统注射成型的充填中或充填后加上压缩过程。不同的是模具型腔厚度通常会被设计成大于目标零件的厚度,其目的是为了使塑料更易充填到型腔的各个末端。航空中广泛使用的大尺寸透明件常使用丙烯酸酯类透明材料和聚碳酸酯类透明材料进行制造[1-4]。传统的大尺寸透明件制备方式为板材热弯成型,与注压成型相比成本高、效率低。而使用注射压缩成型技术可以制造出热弯成型难以制造的形状复杂且厚度变化的无骨架透明件[5]。

注射成型CAE(computer aided engineering)技术,可以帮助模流分析工程师收集产品注射成型中的相关信息,比如翘曲变形量、锁模力、注射位置处压力、熔接线位置、成型周期等。在实际应用中,通过MoldFlow的二次开发编写简单的VB(visual basic,一种通用的基于对象的程序设计语言)脚本程序,能够实现对一些用户需要指令的反复调用,也可以用于优化工艺寻找最佳参数,此外还可以与其他有限元分析软件(如ABAQUS)进行数据交换,即联合仿真。

制件收缩可认为是制件几何尺寸的缩小,是材料从凝固过程中的体积变化导致的,因此通常认为其只是使制件变小而不会产生变形。影响收缩的主要因素包括:体积收缩率、结晶度、应力松弛与分子(纤维)取向[6]。而翘曲是制件内部各区域不均匀收缩产生的应力超过制件刚度或屈服强度后引起的变形。不均匀收缩(即翘曲)的类型有以下3种:区域收缩、冷却收缩与取向收缩[7-9]。翘曲变形属于塑料制件比较常见的缺陷。利用MoldFlow的二次开发技术,改变不同的工艺条件可以改善这部分缺陷对制件的影响。季正伟等[10]采用CAE技术与正交试验设计对遥控器面板的翘曲进行了模拟,得到了工艺参数的最佳组合;单志等[11]通过后处理量化翘曲变形,以节点变形距离的标准差表征翘曲变形程度,结合正交试验设计得到了最佳参数组合,总结了部分工艺设置对翘曲的影响规律。除翘曲缺陷外,孙寿云等[12]和严志云等[13]也分别通过二次开发与正交试验相结合的办法对注塑件的熔接痕性能进行了优化设计。关于翘曲变形表征,目前大多数研究人员都将MoldFlow翘曲模拟结果的最大值作为评价标准,但其不能很好地反映制件整体的翘曲变形程度。本次研究通过MoldFlow的二次开发,得到翘曲的体积平均值并将其作为整体翘曲变形的量化指标,结合正交试验寻找大尺寸透明件注射压缩过程中的最佳工艺参数组合。

1.1 模型特征

使用大型商用软件Catia进行建模,几何总体尺寸887.3 mm×873.5 mm×406.84 mm,制件厚度为8 mm,如图1所示。模拟注射压缩的充填过程,需要将原模型的壁厚加厚3 mm,制成宽型腔的模型,如图2所示。再于MoldFlow中建立热流道与浇口并划分网格,分别进行充填与注射压缩过程的模拟。

图1 注射压缩完成后的制件模型Fig.1 Model after injection compression

图2 只进行充填模拟的模型Fig.2 Filled model before injection compression

1.2 材料属性

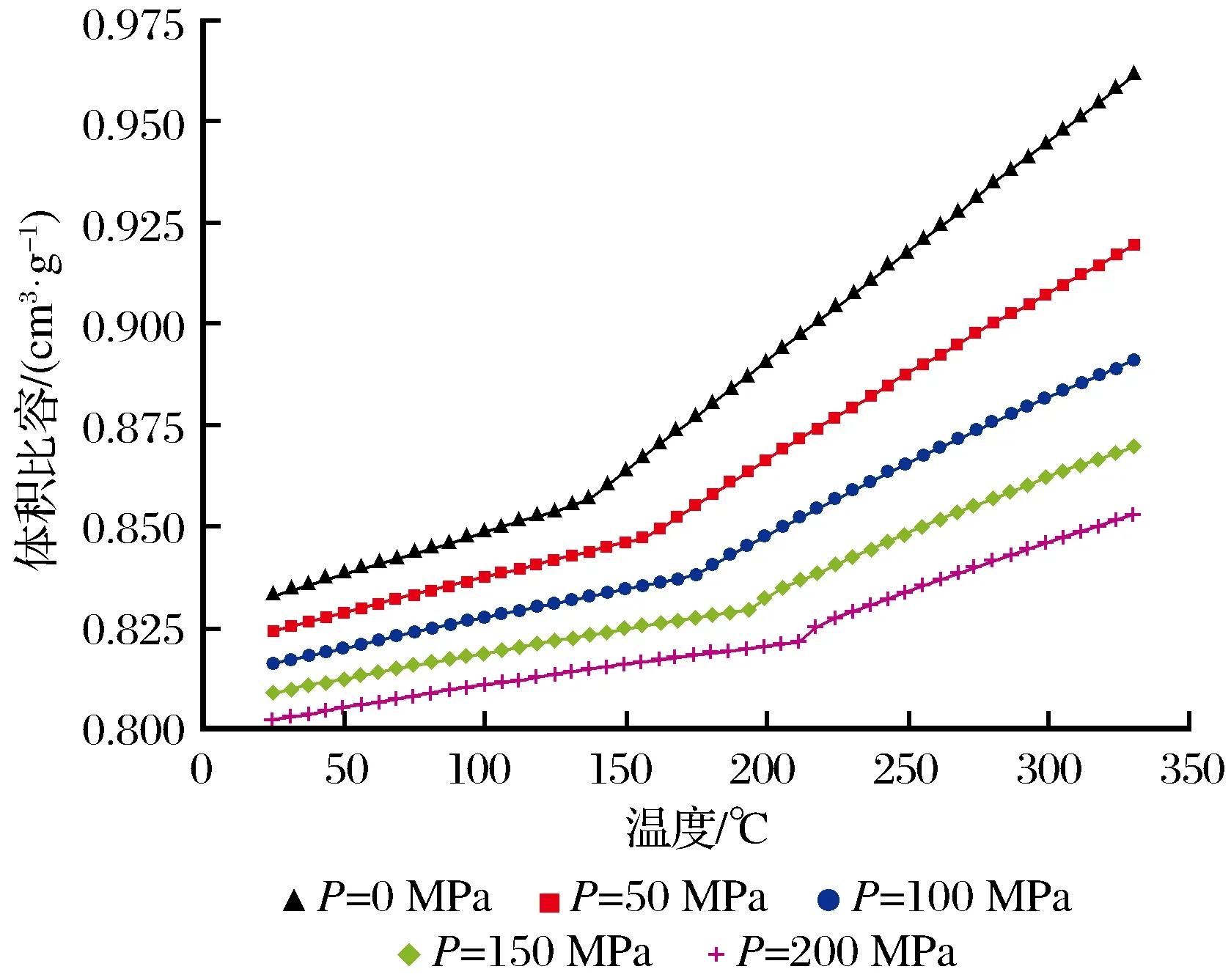

该模型采用热塑性工程塑料聚碳酸酯(PC),牌号Lexan OQ1025,制造商SABIC Innovative Plastics B.V.,材料的粘度曲线如图3所示,PVT曲线如图4所示,材料的机械属性如表1所列。

图3 粘度曲线Fig.3 Viscosity curve

图4 PVT曲线Fig.4 PVT curve

表1 PC材料机械属性Table 1 Mechanical properties of PC material

1.3 初始分析方案

(1) 网格:MoldFlow网格类型分为中性面网格、双层面网格、3D网格;由于三维实体网格的模拟结果最接近实际情况,分析精度也较前二者更佳,故选用3D网格。网格密度设置:网格边长为28 mm,厚度方向的最小单元数为6层;网格划分结果:窄型腔四面体网格数量71 716,四面体网格总体积为6 638.06 cm3,平均纵横比15.52,最大二面角175.1,符合翘曲分析要求;宽型腔四面体网格数量84 564,四面体网格总体积为8 545.16 cm3,平均纵横比11.26,最大二面角174.7,符合充填分析要求。

(2) 工艺参数设置:由于本次为初始设计方案,故工艺参数均采用默认值,成型工艺为热塑性塑料注射压缩成型,按顺序进行注射压缩工艺,分析序列为充填+(压缩)+保压+翘曲;模具表面温度在充填保压时为145 ℃,冷却阶段降至25 ℃,熔体温度300 ℃,注射时间为50 s;保压压力17 MPa,保压时间400 s;压缩位移为3 mm,压缩速度为1.5 mm/s,压缩时间为5 s;冷却时间为800 s。

(3) 边界条件设置:阀浇口初始状态为开启,按时间控制,在保压结束后关闭;在制件充填的末端设置排气槽,排气槽尺寸设置如下:厚度为0.8 mm,长度为5 mm,宽度为10 mm。

1.4 注射压缩工艺初始模拟结果分析

(1) 首次分析结果:在宽型腔中模拟的充填结果如图5所示,在窄型腔中模拟注射压缩过程得到的翘曲结果如图6所示。

图5 宽型腔短射结果Fig.5 Short range shot results of wide cavity

图6 窄型腔翘曲结果Fig.6 Warping deformation results of narrow cavity

(2) 注射位置处压力:在充填与速度控制下的压缩阶段压力值在7.48~8.57 MPa之间,在压力机作用力控制下的压缩阶段与保压阶段为17 MPa左右。

(3) 锁模力:在充填与速度控制下的压缩阶段锁模力在0~685.48 kN之间,在压力机作用力控制下的压缩阶段与保压阶段锁模力在806.11~9 806.65 kN之间。

(4) 网格翘曲变形程度与原因:最大翘曲变形量为11.35 mm。翘曲变形主要由厚度方向上的收缩不均引起。

2.1 程序设计思路

由于MoldFlow软件的结果后处理功能是通过云图输出温度、压力、翘曲结果的值,难以确定温度、压力的最大最小值所在的位置,只能通过云图的颜色进行大致判断;并且只通过云图也难以将2个三维模型的模拟结果进行比较。

对MoldFlow中的特定实例Synergy编写VB脚本,通过Synergy应用程序编程接口API(application programming interface)调用VB脚本将结果文件xxx.of中的温度、压力、翘曲量等结果自定义的进行输出,可输出为自己想要的云图或.txt文本文件,通过结果的后处理,我们可以得到一些关键数据的特征信息,比如在型腔中温度最大最小值的坐标。在比较2个三维模型的模拟结果时,还可以通过后处理,对二者制件翘曲的体积平均值进行比较。在MoldFlow软件中,以3D网格划分制件部分,网格单元为四面体单元,要计算制件温度或翘曲体积平均值需要先求出网格中每个四面体单元的体积。

已知四面体单元4个节点的坐标分别为:N0(x0,y0,z0),N1(x1,y1,z1),N2(x2,y2,z2),N3(x3,y3,z3),四面体单元的体积的行列式求法表示为

(1)

其中:i为四面体单元号。

制件温度体积平均值的定义为

(2)

其中:i为四面体单元号;n为四面体单元总数;VTeti为编号为i的四面体单元的体积;Ti1、Ti2、Ti3、Ti4为编号为i的四面体单元4个节点上温度的结果;压力体积平均值与翘曲体积平均值的定义同上。

2.2 程序使用说明

第一步打开MoldFlow软件;第二步点击MoldFlow插件中的“输出体积平均值文件”按钮,如图7所示。输入脚本程序运行需要的参数;输入完成后开始输出结果,结果输出完后会有提示。注意不要提前关闭程序。

图7 脚本初始界面Fig.7 Initial interface of the script

3.1 优化目标与影响因素

由于该研究的试验目的是获得最小的翘曲变形量并且更直观的表征翘曲变形程度与温度、压力分布的关系,因此我们的试验指标(或优化目标)确定为体积收缩率与收缩不均引起的翘曲变形,其影响因素包括网格尺寸与其他5个注射压缩成型工艺参数:A网格尺寸(mm)、B模具表面温度(℃)、C保压压力(MPa)、D压缩时机(s)、E压缩力(kN)、F压缩速度(mm/s),这些变量的取值范围决定了优化的搜索空间。

3.2 优化变量的水平数与水平值

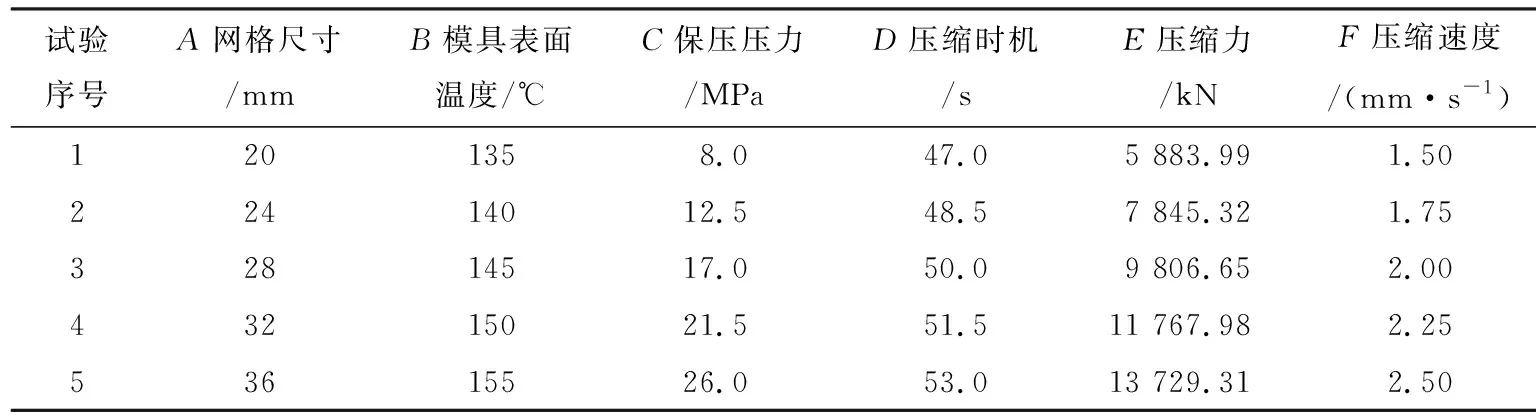

正交试验水平数根据各因素的取值范围大小以及减小体积收缩率与翘曲变形量需要优化的精度来确定,研究中的6个试验因素均选择水平数为5,正交试验水平如表2所列。

表2 正交试验水平Table 2 The orthogonal experiment level

3.3 正交试验方案的确定

在确定试验方案之前先要选择合适的正交表,我们需要选用的正交表为6因素5水平正交表,试验方案数为25。根据L25(56)正交表填写正交试验方案,如表3所列。

表3 正交试验方案Table 3 The orthogonal experiment scheme

试验后还需对两指标进行计算分析,找出最佳方案,最佳方案可能在以上做过的25组试验中,也可能需要经过正交试验的极差分析计算出来。最大体积收缩率极差分析如表4所列。翘曲变形量体积平均值极差分析如表5所列。

表4 最大体积收缩率极差分析Table 4 Range analysis of maximum volume shrinkage ratio

表5 翘曲变形量体积平均值极差分析Table 5 Range analysis of mean volume of warping deformation

根据表4的计算结果,在注射压缩过程中对于PC材料的体积收缩率影响最大的工艺参数是模具表面温度B,之后依次为网格尺寸A、压缩力E、保压压力C、压缩时机D和压缩速度F,工艺参数的最佳组合为A1B2C3D2E3F5。同理可得,根据表5的计算结果,在注射压缩过程中对于PC材料的翘曲变形影响最大的工艺参数是保压压力C,之后依次为压缩时机D、网格尺寸A、模具表面温度B、压缩力E和压缩速度F,各因素水平的最佳组合为A5B4C1D1E4F1。

为了更直观判断各因素对试验指标的影响[14-15],绘制两试验指标(最大体积收缩率与翘曲变形量体积平均值)与因素水平的关系,如图8所示。

图8 指标与因素水平关系Fig.8 Relation diagram of indicator and factor level

4.1 确定最佳模拟方案

基于MoldFlow软件对飞机前风挡注射压缩成型工艺进行工艺优化分析,将指标关系图得出的2个最佳模拟方案A1B2C3D2E3F5和A5B4C1D1E4F1进行对比,如表6所列。比较得出使得翘曲变形最小的各因素水平的组合为A5B4C1D1E4F1,即第28号试验项目。

表6 两组优选方案不同指标的比较Table 6 Comparison of different indicators of two optimal schemes

4.2 注射压缩工艺最佳模拟方案结果分析

(1) 最佳模拟方案:即最优解对应的网格尺寸A=36 mm、模具表面温度B=150 ℃、保压压力C=26 MPa、压缩时机D=47 s、压缩力E=11 767.98 kN、压缩速度F=2.25 mm/s。

(2) 注射位置处压力:在充填与速度控制下的压缩阶段压力值在6.14~9.52 MPa之间,在压力机作用力控制下的压缩阶段与保压阶段为26 MPa左右。

(3) 锁模力:在充填与速度控制下的压缩阶段锁模力在0~810.03 kN之间,在压力机作用力控制下的压缩阶段与保压阶段锁模力在244.186~11 767.98 kN之间。

(4) 最佳模拟方案分析结果:调整工艺参数之后,收缩不均引起的翘曲变形得到了改善。翘曲结果如图9所示,翘曲变形量的最大值为 3.584 mm。体积收缩率结果如图10所示,最大体积收缩率为11.61%。

图9 优化后窄型腔翘曲结果Fig.9 Warping deformation results of narrow cavity after optimized

图10 优化后窄型腔体积收缩率结果Fig.10 Volume shrinkage ratio results of narrow cavity after optimized

(1) 采用MoldFlow软件对飞机前风挡的翘曲变形进行了分析,并通过软件的二次开发对温度压力翘曲的结果进行自定义的输出,得到了上述结果的节点、坐标信息与体积平均值,并将体积平均值作为制件整体翘曲变形的量化指标,结合正交试验获得一组优化后的工艺参数组合与工艺参数对翘曲变形的影响规律。

(2) 根据正交试验得出,在飞机前风挡的注射压缩成型过程中保压压力对其翘曲量影响最大,之后依次为压缩时机、网格尺寸、模具表面温度、压缩力和压缩速度,最佳工艺参数的组合为A5B4C1D1E4F1,其中保压压力与压缩力的增加可使翘曲变形量逐渐减小。

(3) 通过正交试验设计的注射压缩成型优化方法,飞机前风挡的翘曲变形量的最大值由最初的11.35 mm优化至3.584 mm,较之前减少了68.4%。

猜你喜欢 四面体型腔制件 谈空间Euler 不等式的一种加强中学数学教学(2022年4期)2022-08-28——三角形一个共线点命题的空间移植">关于四面体的一个六点共面定理*——三角形一个共线点命题的空间移植中学数学研究(广东)(2022年7期)2022-05-07U形件弯曲整形模设计模具制造(2022年2期)2022-03-25例谈立体几何四面体中关于“棱”的问题中学生理科应试(2021年10期)2021-12-07不同分模线位置对尾端板成形性的影响模具制造(2021年6期)2021-08-06模具型腔精加工及走刀方式探讨装备维修技术(2020年8期)2020-11-20怎样的四面体能够补成长方体?—-谈补形法求解四面体外接球问题中学数学研究(广东)(2020年3期)2020-03-30冷冲模中常见的制件定位方式模具制造(2019年7期)2019-09-25车门内板冲压成形分析及制件优化模具制造(2019年4期)2019-06-24一种配合圆筒形端子型腔的新型结构及其解锁工具汽车电器(2014年4期)2014-04-25