韩佳琪,王 欢,刘 尧,赵凌瑄,郑相锋,林正根,刘秀成*

(1.北京工业大学材料与制造学部,北京 100124;

2.国家能源集团科学技术研究院有限公司,江苏 南京 210023)

锅炉、储罐压力容器是能源行业的重要结构形式,一般由金属板类结构焊接成形。电厂制氧站空分装置中的压力容器一般采用材质为铝/铝合金钢板卷制焊接而成。金属壁板在长期服役过程中,受内部存储介质的冲刷作用及环境腐蚀等诸多因素影响,易发生局部腐蚀现象[1-5]。壁厚减薄缺陷是锅炉、储罐压力容器的重大安全隐患。工程上急需能够在大范围内对腐蚀缺陷进行快速定位检测的技术[6-10]。

超声导波技术是近年来广受关注的新型无损检测手段,能够实现大范围内板结构缺陷的快速、准确定位[11-13]。相比兰姆波而言,低阶水平剪切模态(SH0)模态具有非频散特性,应用于板中腐蚀缺陷检测时具有信号识别能力强、定位精度高等优势[14]。

刘增华等[15]利用可在板中全向激励与接收SH0模态的磁致伸缩贴片型传感器构成分布式阵列,基于椭圆成像算法实现了铝板中不同直径通孔缺陷的检测成像。吴斌等[16]研制了一种钢板缺陷的磁致伸缩SH0模态导波扫查传感器,基于B扫描实现了缺陷成像检测。受超声导波波速扩散效应影响,B扫成像对于缺陷的定位(尤其在扫查方向)精度较差。椭圆成像算法可以提高缺陷的定位精度,但难以对缺陷尺寸进行定量评估。

相比而言,利用超声导波进行全聚焦成像,既能实现板中缺陷的准确定位,聚焦后的强度图也具有表征缺陷尺寸的能力。李靖等[17]将全聚焦成像方法应用于超声导波管道缺陷检测,研究结论认为成像结果可实现缺陷的高精度定位与可视化。袁阿琳等[18]将相控阵全聚焦成像算法与兰姆波检测相结合,实现了分层缺陷的轮廓成像。但将SH0模态导波与全聚焦成像相结合的研究国内尚未见报道。

本文研究利用SH0模态超声导波,基于全聚焦成像方法,对铝板中具有复杂几何形貌的模拟腐蚀缺陷进行检测定位及尺寸定量评估。有限元仿真和实验测试均得到了较为一致的结论:经过波速校正后的全聚焦成像结果,可对12个不同尺寸的缺陷进行准确定位;

检测时域信号中缺陷反射回波的能量及全聚焦成像的强度峰值,对缺陷的损失面积、体积具有良好的表征能力。

2.1 模型设置与缺陷加工

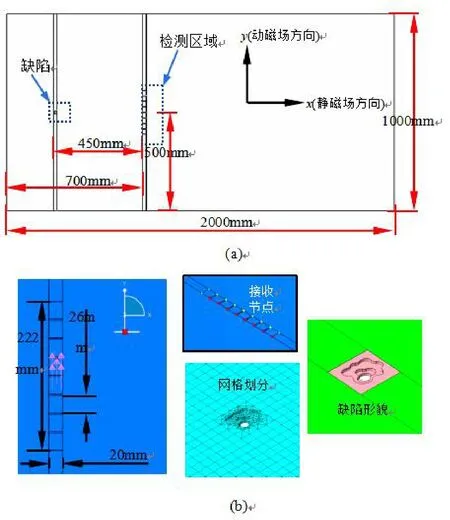

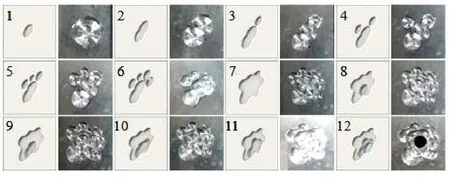

在ABAQUS有限元仿真软件中建立长2 m、宽度1 m、厚3 mm的铝板模型(图1(a))。依据全聚焦成像算法规则,在铝板中设置具有8个阵元的线性阵列用于SH0模态导波的激励和接收。线性阵列几何中心距离铝板的左、下边界分别为700 mm和500 mm。采用面加载方式在板中激励SH0模态导波,加载方向沿y轴正方向,则激励的SH0导波沿x轴方向传播。每个阵元对应的加载区域和后续采用的传感器尺寸一致(图1(b)),均为长度26 mm、宽度20 mm。激励信号为中心频率80 kHz、汉宁窗调制的5周期正弦波。模拟腐蚀缺陷距离激励块阵列中心450 mm,采用边长为16 mm的正方形框选缺陷所在区域,框内进行四面体自由化网格划分,框外采用六面体结构化网格进行划分。将每个加载区域的左下角顶点设置为导波接收点。模型中铝板设置自由边界,不添加任何约束,仿真模型具体参数见表1。为模拟真实腐蚀缺陷的累积扩展过程,在模型设置的缺陷区域内依序设置12个缺陷,缺陷形貌由简单到复杂,如图2所示。图2中标记数字的图片展示了缺陷的几何模型(几何参数见表2),其右侧为实际加工的缺陷照片。缺陷深度分3个层级加工,以1 mm为步长直至形成通孔型缺陷。依照标记数字排序,对应缺陷损失面积不断增加。

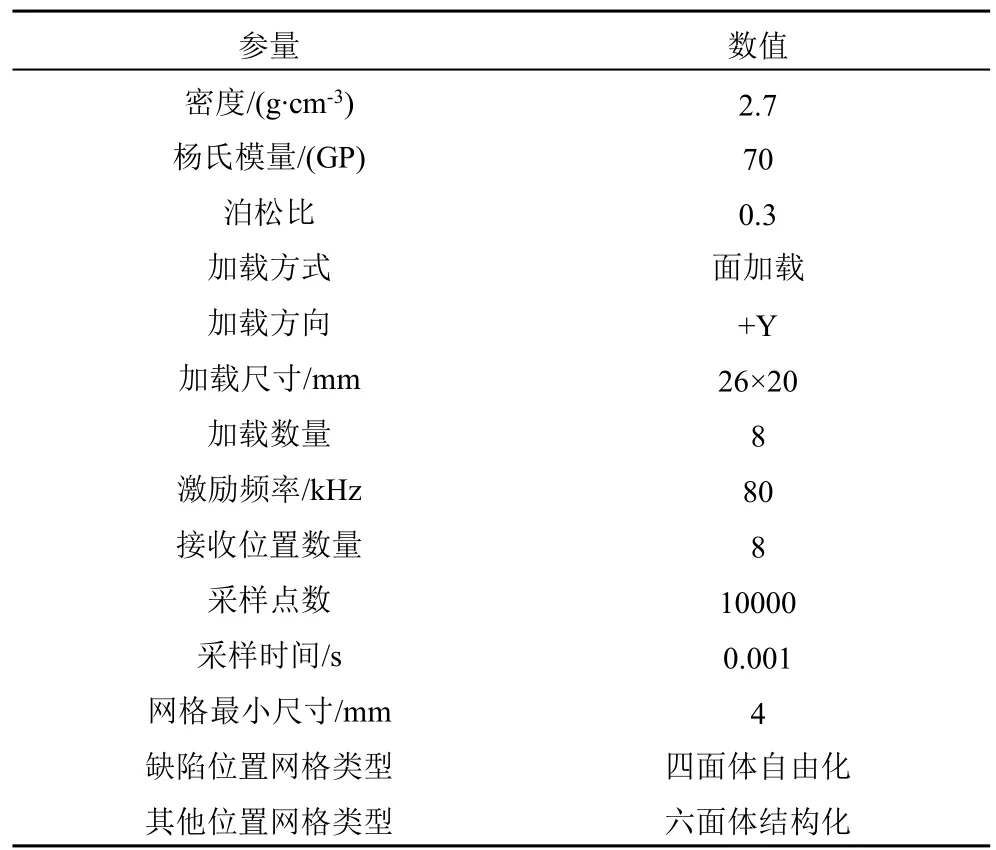

表1 有限元仿真模型参数Tab.1 Finite element simulation model parameters

表2 缺陷几何参数Tab.2 Defect geometry parameters

图1 有限元模型Fig.1 Finite element model

图2 缺陷模型和实物图Fig.2 Defect models and physical drawings

2.2 实验系统

为探究超声导波对图2所示缺陷几何参数的定量表征能力,并与有限元模型仿真结果相互对比验证,构建图3(a)所示的实验系统。系统采用 UT350激励接收仪进行导波检测,测试的铝板尺寸、传感器布置和缺陷加工位置等均与图1(a)保持一致。为实现全聚焦成像所需的全矩阵数据采集,采用了具有8个阵元的磁致伸缩导波传感器,各个阵元均可以独立激励和接收SH0模态超声导波。

传感器包括永磁体阵列、铁钴合金带及检测线圈,结构如图3(b)所示。在宽度20 mm的铁钴合金带上缠绕8组独立的检测线圈,检测线圈绕制长度为26 mm,线距约2 mm。相邻两组检测线圈的中心间距约为28 mm。检测线圈上方并排放置多个长20 mm、宽12.5 mm、厚1.5 mm的永磁铁,相邻永磁铁间的间隙约2 mm,以提供沿铁钴合金带宽度方向的静态偏置磁场。当检测线圈中通入高频交流后,将提供沿铁钴合金带长度方向的动态磁场。根据逆魏德曼效应可知,在静态偏置磁场和动磁场的作用下,铁钴合金带中将产生高频剪切形变,经过耦合剂传递至铝板表面形成水平剪切弹性波,沿铝板传播过程中形成水平剪切模态超声导波[19]。

图3 实验系统Fig.3 Experimental system

依据全矩阵数据采集规则,利用具有8个阵元的磁致伸缩传感器完成8×8组导波信号检测。检测过程中UT350激励接收仪的工作参数保持不变,设置激励信号中心频率为80 kHz,周期数1。信号采样频率设置为6.25 MHz,数字滤波器设置为4阶巴特沃斯滤波器,高通和低通截止频率分别为120 kHz和50 kHz。

2.3 典型结果

图4给出了单一阵元检测的典型导波信号波形,将有限元模型仿真结果和实验测试信号进行对比分析。分析时只讨论一次边界反射波到达之前的信号,因此将分析的时间窗设置在0~0.5 ms。对于图3(b)所示的磁致伸缩传感器,在动静磁场方向给定的条件下,激励阵元的长宽比会影响所激励导波模态类型及能量占比。对于长宽比接近1的阵元,将在长、宽两个方向激励形成超声导波[20-25]。一般地,在静磁场方向激励形成水平剪切模态,在垂直静磁场方向形成兰姆波[26-31]。

本文所采用的单一阵元尺寸为26 mm×20 mm,长宽比接近1。图4为有限元仿真和实验测试得到的典型信号波形。依据水平剪切SH0模态(沿x方向传播)和A0模态兰姆波(沿y方向传播)的传播速度及传播路径分析,可以对图4所示波形进行识别。

图4 典型信号波形及波形识别Fig.4 Typical signal waveforms and waveform recognition

对比铝板中有、无缺陷的信号波形,在时间窗0.2~0.4ms范围内可以清晰地观察到SH0模态在缺陷处的反射回波信号。这表明磁致伸缩导波技术可以用于对铝板中的缺陷进行有效检测。

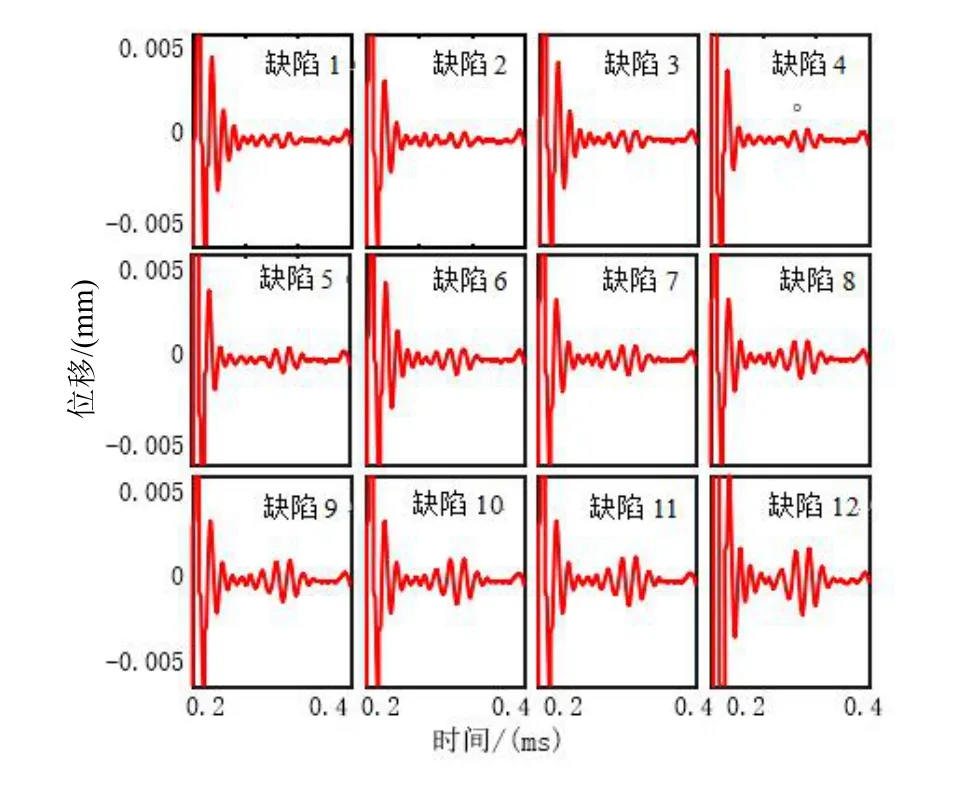

依照图2所示方案在铝板中设置不同缺陷后,有限元仿真和实验测试得到的典型缺陷反射回波信号分别如图5和图6所示。有限元仿真和实验测试信号可以得到相似的结论,即随着缺陷尺寸的增大,缺陷反射回波幅值总体呈现上升趋势。这说明利用SH0模态导波具有定量表征缺陷尺寸的潜力。

图5 不同缺陷回波信号的仿真结果Fig.5 Simulation results of different defect echo signals

图6 不同缺陷回波信号的实验结果Fig.6 Experimental results of different defect echo signals

3.1 全聚焦成像

利用实验采集的8×8全矩阵数据进行全聚焦成像时,算法对缺陷的定位精度和导波传播速度密切相关。铝板中SH0模态的群速度理论值约为3 230 m/s,实际仿真或实验中的导波波速值和理论值存在一定偏差,需要利用信号波形对波速进行校正,以提高缺陷定位精度。

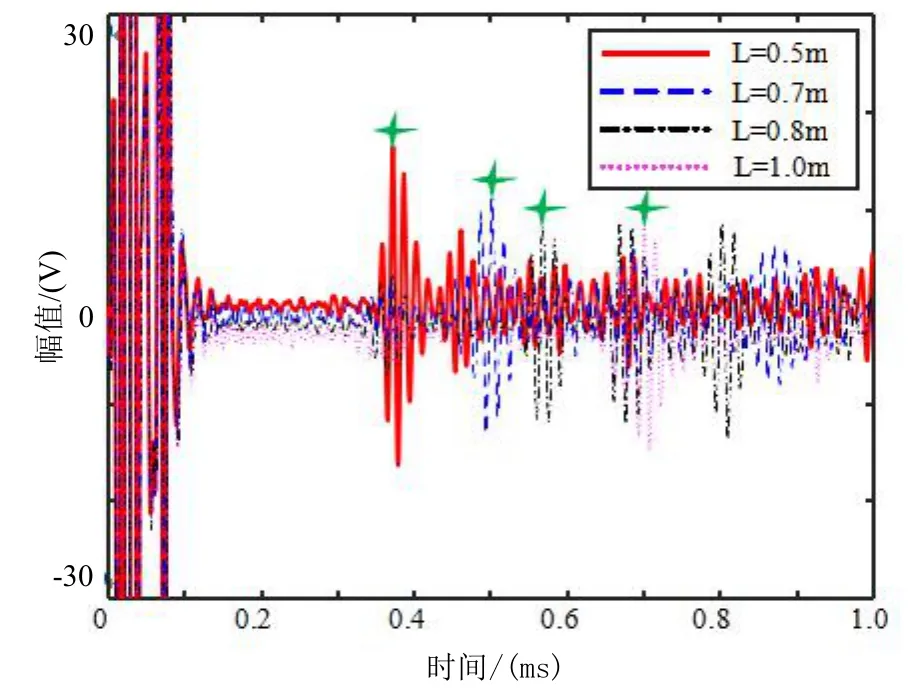

波速校正的具体方法:通过改变传感器和铝板左边界的距离L,采集得到图7所示的边界反射回波信号,将边界反射波的回波时间和传播距离数据进行线性拟合,估算得到SH0模态导波速度。针对有限元仿真和实验结果,校正得到的SH0模态导波传播速度分别为2 975 m/s和3 024 m/s。

图7 SH0模态导波速度计算Fig.7 SH0modal guided wave velocity calculation

图8给出了波速校正前后得到的典型全聚焦成像结果。缺陷最大深度对应的坐标为[x=0 mm,y=450 mm]。提取聚焦成像强度峰值对应坐标作为缺陷位置定位结果,波速校正前缺陷的定位坐标为[x=-1 mm,y=495 mm]。经过波速校正后,缺陷定位精度有所提升,定位结果坐标为[x=-2 mm,y=473 mm]。

图8 不同速度下全聚焦成像与定位Fig.8 Fully focused imaging and positioning at different speeds

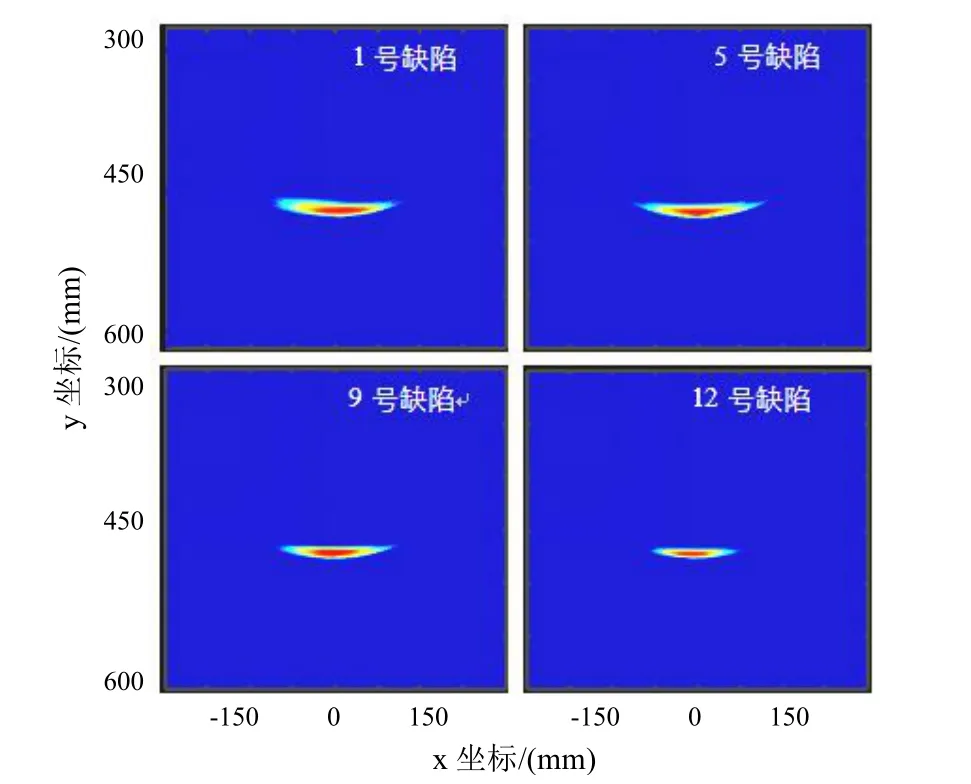

经过波速校正后,得到的缺陷全聚焦成像典型结果如图9所示。从中提取聚焦成像强度峰值对应坐标,用于评估算法对缺陷位置的定位精度。针对所有12个缺陷在x、y方向的坐标定位误差分析结果见图10。

图9 典型缺陷的全聚焦成像Fig.9 Fully focused imaging of typical defects

图10 不同缺陷的定位误差Fig.10 Localization error of different defects

经过波速校正后,算法对缺陷的定位精度提高,尤其在y方向的定位精度得到明显改善。以仿真结果为例,对于缺陷4~12而言,波速校正使得y方向的缺陷定位误差从90 mm下降至60 mm。利用实验测试信号进行的缺陷定位误差总体低于仿真结果,经过波速校正,缺陷定位误差从约40 mm下降至约20 mm。

在x方向上,除去有限元仿真中的缺陷1情况,波速校正仍然可以有效提高缺陷定位精度。缺陷1的尺寸和体积损失量最小,反射回波幅值较低,加之某些阵元接收的信号中缺陷波与上下边界的S0模态回波存在混叠,是造成波速校正后定位误差高的原因。实验测试中所有缺陷定位误差都在经过波速校正后降低,在x方向的定位误差小于20 mm。

3.2 缺陷定量表征

统计缺陷回波时域波形能量值(幅值平方和)以及全聚焦成像结果中的聚焦强度峰值作为特征参量,分析它们对缺陷几何参数的定量表征能力。

缺陷的几何参数包括损失面积和损失体积,具体数值见表2。时域波形能量值随缺陷几何参数的变化趋势如图11所示。无论是仿真还是实验结果均表明:时域波形能量随缺陷损失面积或体积增加,呈现良好的指数型增长规律。从拟合方程的确定系数来看,时域波形能量对几何参数的表征能力更优。

图11 时域波形能量值对缺陷的定量表征结果Fig.11 Quantitative characterization of defects by time-domain waveform energy values

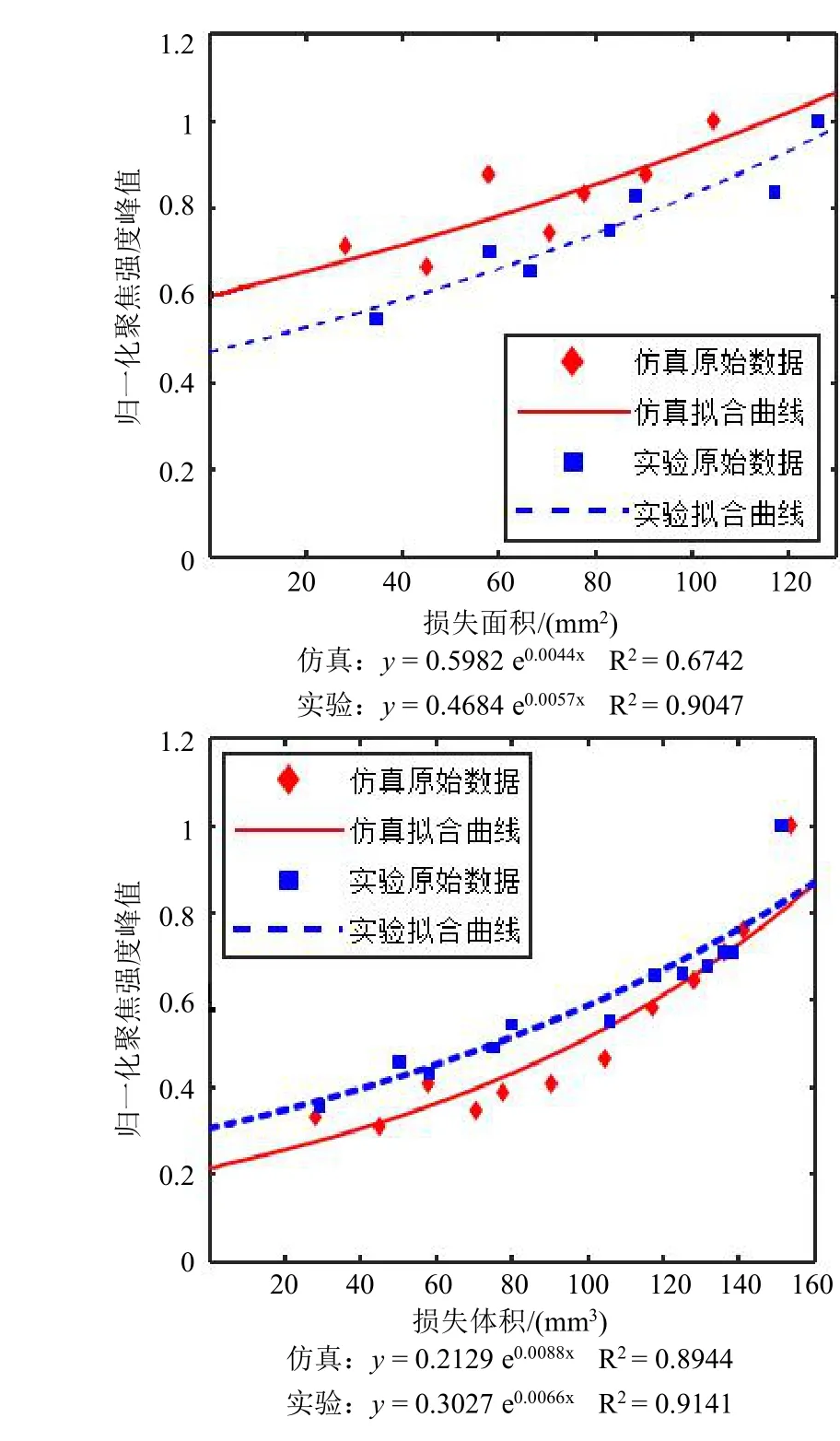

图12所示结果显示:聚焦强度峰值也是缺陷几何参数定量表征的良好参数,它随缺陷损失面积或体积增大亦呈现指数型上升趋势。相比单一的时域波形而言,全聚焦成像算法具有更好的定位能力。直接从全聚焦成像结果中提取的聚焦强度峰值,具有和时域波形能量值相当的缺陷几何参数定量表征能力。因此,利用全聚焦成像算法,既可以实现铝板中具有复杂几何形貌缺陷的定位,还可以实现缺陷损失面积、体积的定量评估。

图12 聚焦强度峰值和缺陷几何参数的关系Fig.12 Focus intensity peak value vs.defect geometric parameters

(1)利用构建的实验系统和研制的具有8阵元的磁致伸缩传感器,可以在铝板中激励接收SH0模态超声导波,对复杂几何形貌缺陷进行有效检测。

(2)通过收集导波检测全矩阵数据,经过波速校正后得到的全聚焦成像结果,可用于铝板缺陷准确定位。对于距离传感器450 mm处的12个不同尺寸缺陷进行定位,沿x方向和y方向的定位误差范围分别为:21~26 mm和0~20 mm。

(3)缺陷回波时域信号能量值和全聚焦成像强度峰值,可以用于缺陷损失面积和损失体积的定量表征。随缺陷损失面积或体积增加,导波信号两项特征参数均呈指数型增长规律。

猜你喜欢 导波铝板波速 行波效应对连续刚构桥地震响应的研究山西建筑(2022年21期)2022-10-282013-12-16巴东MS5.1地震前后波速比异常特征大地测量与地球动力学(2022年10期)2022-10-10大型铝板拉伸机液压底座的设计计算一重技术(2021年5期)2022-01-18利用超声无损检测导波法检测陶瓷涂层的厚度陶瓷学报(2021年3期)2021-07-22基于实测波速探讨地震反射波法超前预报解译标志铁道建筑技术(2021年4期)2021-07-21液压机校平铝板过程中挠变形计算的探讨科学技术创新(2020年5期)2020-06-03灰岩声波波速和力学参数之间的关系研究湖南理工学院学报(自然科学版)(2020年1期)2020-04-17高频导波快速检测管道腐蚀技术研究科技创新导报(2019年20期)2019-12-10卷簧缺陷检测的超声导波传感器研制电子制作(2019年9期)2019-05-30建筑幕墙面板不平整的分析及解决方案中国建筑金属结构(2019年3期)2019-03-20