尹德都,刘艳,张德清,祝菲霞

(楚雄师范学院 物理与电子科学学院,云南 楚雄 675000)

Al-Zn-Mg-Cu 合金在强度和韧性等方面表现出较大的优势,在航空工业中有着广泛的应用[1–3].其中,铝合金厚板在大型结构件的制造中占有重要地位,应用量较大[4].该类合金属于时效强化型铝合金,其强韧化需要通过淬火处理得到过饱和固溶体,以至于在后续的时效过程中脱溶析出细小弥散相来实现[5].淬火处理是以较快冷却速率进行的冷却手段,这能够抑制过饱和固溶体脱溶析出,同时也会导致厚板内部冷热不均而产生较大的残余应力,使合金在后续的加工中出现弯曲、翘曲变形[6].此外,残余应力的存在还会影响铝合金厚板的抗应力腐蚀性和断裂韧性[7].因此,研究高强度铝合金厚板淬火过程中温度和残余应力的演变规律及分布,对改善其使用性能具有重要的意义.

近年来,快速发展的计算机技术和有限元方法为铝合金厚板淬火过程中温度场和热应力场的研究提供了很大的方便.相比于传统的测量手段,有限元方法能够实现温度场、热应力–应变场等多场耦合计算,可以实时跟踪各部温度、应力、应变状态,同时还缩短产品的研发周期,提高经济效益[3].鉴于此,本文利用Deform 3D 有限元软件对7050铝合金厚板的淬火过程进行数值模拟,研究了厚板的温度和残余应力分布情况,同时对比研究了不同淬火水温对残余应力的影响,以为淬火工艺的制定提供指导.

1.1 基本假设为了接近实际,又要便于模拟的开展,本研究做出如下假设:

(1)假设合金为连续且各向同性材料;

(2)假设淬火前合金内应力为0;

(3)假设厚板各表面同时受到恒温等流量的淬火介质作用;

(4)仅考虑温度对应力的影响,忽略组织转变等因素.

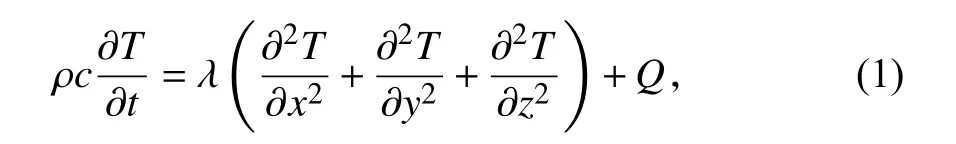

1.2 数学模型铝合金厚板淬火热传导为第3 类边界条件的非稳态导热过程,其瞬态传热分析的基本方程为[3,8]:

式中ρ、c和 λ分别为合金的密度、比热容和热传导系数,Q为相变潜热.铝合金在淬火冷却过程中考虑到固溶体中不发生脱溶析出,因此Q为0.

厚板淬火时,边界条件为对流热边界条件[9–10]:

式中,H为表面换热系数,Ts为厚板温度,Tq为介质温度.本研究专注于讨论淬火过程,因此仅涉及厚板与淬火介质之间的换热,采用的表面换热系数取自文献[11].

1.3 几何模型及参数选取7050 铝合金厚板的有限元模型如图1 所示,长、宽、高分别为630、300 mm 和80 mm.由于模拟对象具有对称性,为节省计算时间,取厚板的1/8 进行模拟计算.淬火温度为475 ℃,淬火水温分别为25、50 ℃和80 ℃.

图1 厚板的几何模型及特殊点的选取Fig.1 Geometric model of thick plate and selection of special points

7050铝合金(Al–5.83Zn–2.32Mg–2.15Cu–0.12Zr–0.1Mn–0.11Fe–0.05Si)的热物性参数通过JMatPro 7.0 软件中的数据库获得,均为随温度变化的参量.力学性能采用Deform 3D 软件中自带的7075 铝合金数据.

2.1 温度分布图2 所示为7050 铝合金厚板在50 ℃水淬火过程中的温度分布.从图2 中可看出,厚板在淬火过程中的温度分布不均匀.淬火初期,厚板两端的菱角和直角处,温度下降较为迅速,其在0.63 s 时下降到了132 ℃,而此时心部还未有下降,保持为475 ℃.可见淬火开始时的温度梯度较大,最大温差达到了343 ℃.随着淬火的进行,心部和表层的温差逐渐缩小.表层和心部的温度降到100 ℃以下的淬火时间分别为2.41 s 和21.40 s.当淬火时间为51.30 s时,厚板各部温度接近淬火水温,淬火基本完成,见图2(d).

图2 7050 铝合金厚板在50 ℃水淬火过程中的温度分布Fig.2 Temperature distribution of 7050 aluminum alloy thick plate during water quenching at 50 ℃

为了更好地分析温度场的变化情况,选取图1中几个具有代表性的点进行跟踪.其中,C1为厚板中心的点,C2为沿宽度方向上从中心到边部1/2 处的点,C3为沿宽度方向上最边部的点,C4为沿长度方向上从中心到边部1/2 处的点,C5为沿长度方向上最边部的点,C6为沿厚度方向上最边部的点,详细见图1.选取的6 个点温度随时间的变化情况如图3 所示.由图3 可知,淬火刚开始时,表层上的温度迅速降低,见C3、C5和C6,其冷却速率约为131.5 ℃/s(以400~200 ℃冷却区间计算);

而厚板内部的温度下降相对缓慢,见C1、C2和C4,其冷却速率约为33.2 ℃/s.可见,7050 铝合金厚板在淬火在开始时,心部和表层存在较大的温度差.随着时间的增加,温差逐渐减小,直到淬火完成.另外,在淬火过程中,厚板内部的冷却规律几乎相似,即C1、C2和C4曲线几乎重合;

对于表层上,厚度面上的中心处冷却相对缓慢,而C3和C5位置也几乎一致.

图3 6 个特殊点的温度–时间关系Fig.3 Temperature–time relationship at 6 special points

已有的研究显示,Al-Zn-Mg-Cu 合金的淬火敏感区在300 ℃左右,为保证过饱和固溶体的获得,工件内部冷却速率必须达到10 ℃/s 以上[11–13].由此可见,本文中采用50 ℃水对厚板进行淬火时,通过淬火敏感区间的冷却速率均能达到10 ℃/s 以上,因此厚板能够实现固溶.

2.2 残余应力分布图4 所示为7050 铝合金厚板在50 ℃水淬火过程中的残余应力随时间变化的分布情况.淬火初期,厚板表层为拉应力,内部为压应力,如图4(a).随着时间的推移,在2.41 s 时[图4(b)],表层开始转变为压应力,心部也为压应力,二者之间存在一个呈现拉应力的过渡层,到3.72 s 时[图4(c)],心部变为拉应力,表层为压应力.由此可见,厚板在淬火过程中的残余应力变化是由外向内、由拉应力和压应力互换的过程.这与温度随时间的变化情况相一致.厚板冷却开始时,表层冷却速率远大于内部,此时表层受到内部材料的限制而形成拉应力,反之,内部为压应力.随着冷却的进行,心部的冷却速率逐渐大于表层,使得中心部位的收缩受到表层的限制,因此表层拉应力逐渐减小,并逐渐转变为压应力.淬火结束后,厚板表层呈现压应力,心部为拉应力,如图4(d)所示,内部最大拉应力达到了131 MPa,表层最大压应力为78.2 MPa.

图4 7050 铝合金厚板在50 ℃水淬火过程中的残余应力分布Fig.4 Residual stress distribution of 7050 aluminum alloy thick plate during water quenching at 50 ℃

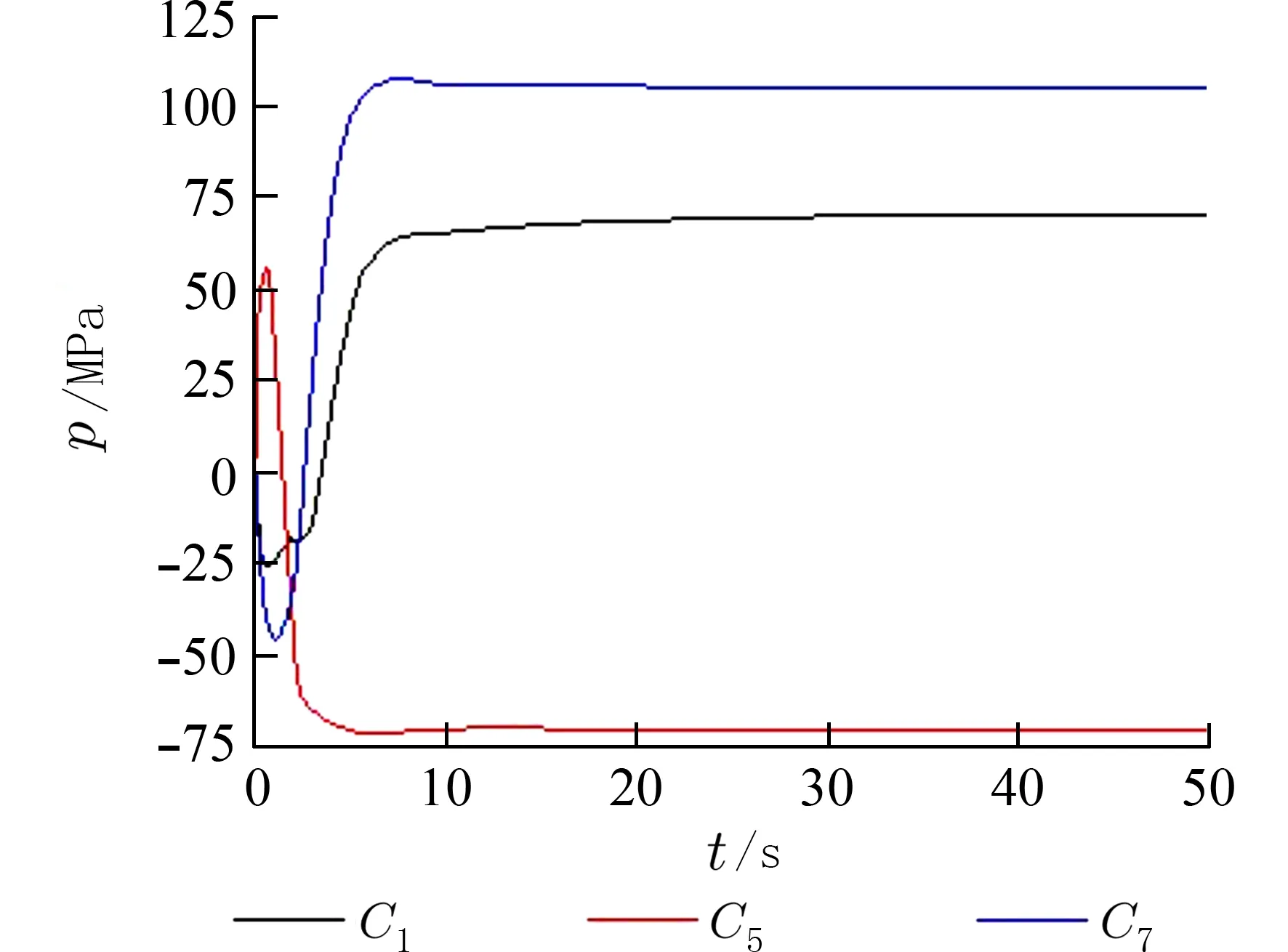

从图4 也能看到,淬火完成后的最大残余应力出现在表层与中心之间的过渡区,为了更好地说明残余应力的变化情况,选取C1、C5和C7进行跟踪分析,其结果如图5 所示.可看出,7050 厚板在淬火过程中,表层和内部呈现出的残余应力恰恰相反,即刚开始时表现为外拉内压,淬火结束后为内拉外压.在淬火时间为5 s 左右,表层和内部的残余应力差距最大,最容易在此时出现翘曲、弯曲,甚至开裂,尤其是在C7位置,其残余应力值达到了107.5 MPa,与C5位置差距为179 MPa.淬火结束后,C1、C5和C7分别稳定在70.5、70.3 和104.5 MPa,比王金亮等[14]研究中的残余应力小,这是因为本研究的7050 厚板尺寸相对较小.

图5 特殊点的残余应力–时间关系Fig.5 Residual stress–time relationship at special points

2.3 淬火水温对淬火过程的影响图6 所示为中心部位C1、表层C5和过渡区C7分别在25、50 ℃和80 ℃水温下淬火时的温度随时间的变化曲线.在不同的水温淬火下,厚板各部位的冷却规律几乎相似,即中心C1处冷却最慢,其次是过渡区C7,最快是表层C5.温度降至200 ℃以下后,各部位的温度下降减缓,直到淬火水温.C1、C5和C7在不同水温下淬火时,在淬火敏感区(400~200 ℃)的平均冷却速度列于表1.可明显看出,随着淬火水温的升高,厚板中各部的平均冷却速率在下降,中心部位的冷却速率最慢,但仍能保持在30 ℃/s 以上,因此整个厚板能够在所研究的淬火水温下实现固溶.

图6 特殊点在不同水温下淬火时的温度–时间关系Fig.6 Temperature–time relationship of special points at different water temperatures during quenching (a)C1,(b) C5,(c) C7

表1 特殊点在不同水温下淬火从400~200 ℃时的平均冷却速率Tab.1 Average cooling rate of special points quenched from 400-200 ℃ at different water temperatures

C1、C5和C7在不同淬火水温下的残余应力随时间的变化情况如图7 所示.淬火水温对残余应力分布的影响不大.在不同的淬火水温下,表层先是呈现拉应力,中心为压应力,淬火结束后呈现出相反现象.厚板中的残余应力最大值发生在淬火结束后,其中过渡区的残余应力最大,其次是表层,中心部位的残余应力最低.随着淬火水温的升高,厚板中各部位的残余应力略有减小.

无论是采用多少温度的水进行淬火,厚板中的残余应力主要是由内部和表层之间的温度梯度所造成的.淬火水温越高,内部和表层间的冷速差异小,形成的温度梯度小,因此能够减小残余应力.由于本研究中的厚板尺寸不大,内部和表层的冷却速率均较快,温度梯度小,因此淬火水温对残余应力的影响较小.综上所述,针对本研究中的厚板,采用25~80 ℃的水温进行淬火均能获得过饱和固溶体,选用80 ℃进行淬火时的残余应力略低一点.

(1)在50 ℃水淬时,厚板内的温度分布不均匀;

淬火刚开始时,表层上的温度迅速降低,冷却速率约为131.5 ℃/s,内部的温度下降缓慢,冷却速率约为33.2 ℃/s.淬火完成时间约为51.30 s,最终厚板能够实现固溶.

(2)50 ℃水淬初期,厚板表层呈现拉应力,内部则为压应力;

随着时间增加,逐渐转变为心部拉应力,表层压应力;

淬火完成后,厚板内部最大拉应力达到131 MPa,表层最大压应力为78.2 MPa;

厚板中容易发生变形或断裂的部位是靠近边部的过渡区.

(3)随着淬火水温的升高,通过淬火敏感区的冷却速率降低,厚板中各部位的残余应力略有减小;

采用25~80 ℃水淬均能获得过饱和固溶体,选用80 ℃进行淬火时的残余应力略低.