孙文杰,程国祥,廖永辉,陈怀教,海成龙

(金川镍钴研究设计院有限责任公司, 甘肃 金昌市 737100)

利用土工离心机模拟简化六角形采场上部充填体的受力、变形和破坏规律,通过离心机模型试验得到采场模型随着离心机加速度的变化规律[1-4]。由于离心模拟试验成本较高、试验过程复杂且需要耗费较长的时间,因此,在开展相似材料离心模拟试验之前,首先采用数值模拟的方法进行分析,边界条件与材料参数与离心模拟试验完全一致,通过数值模拟分析,与离心模拟试验相互印证,以获得充填体强度达到5 MPa条件下的最优采场尺寸等参数;

同时,改变充填体强度,分析充填强度在极限强度情况下,不同采场尺寸方案的应力场、位移场和塑性区范围,为离心模拟分析提供依据和参考。

数值模拟的模型大小与离心模拟试验完全一致,模型长×宽×高=60 cm×20 cm×50 cm,采用Midas建立模型,随后进行网格划分,将分割好的模型导入 Flac3D中进行计算。本次模拟设计了 6个采场方案的数值模型,分别为方案一(15 m×12 m);

方案二(15 m×14 m);

方案三(20 m×12 m);

方案四(20 m×14 m);

方案五(20 m×16 m);

方案六(25 m×12 m)。

2.1 材料参数

材料参数对模拟结果的影响非常关键,选取真实、合理、可靠的材料参数是本次数值模拟的重点。

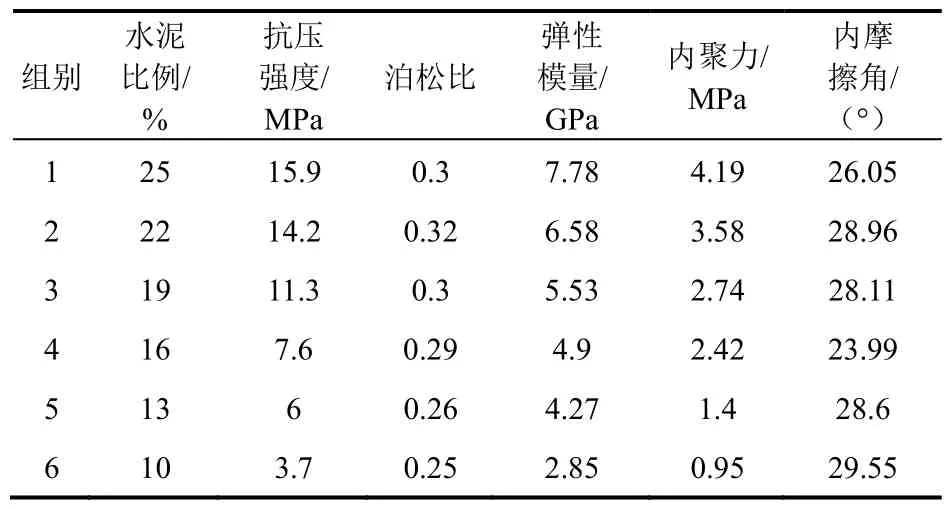

根据充填体配合比试验及力学参数测定,水泥添加量占总骨料的25%~10%,不同配合比下料浆质量浓度为78%的充填体的抗压强度、抗拉强度、内聚力、内摩擦角的测试结果见表1。

表1 棒磨砂充填料浆在不同配合比下的物理力学参数

由表1可知,岩石力学参数与水泥占总骨料质量比例呈线性关系,当水泥所占比例降低时,充岩体岩石力学参数除了内摩擦角外都呈下降趋势。

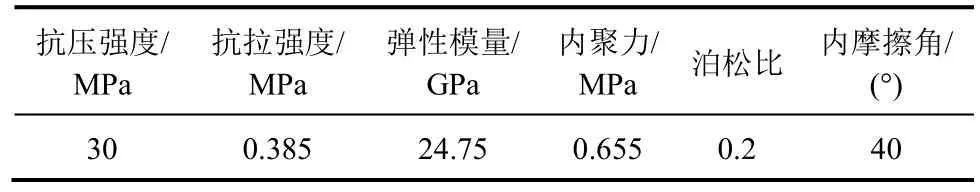

下部岩石各个模型中选取同样的参数,根据金川公司开展的岩石力学试验,二矿区贫矿的力学参数见表2。

表2 岩石力学参数选取

2.2 边界条件与初始条件

为真实模拟充填体模型在离心模拟试验过程中的情况,根据离心模拟试验条件,模型的底部及四周采用位移约束,模型的上部为自由边界条件。

本次离心模拟试验的N=100,即施加的重力加速度为100g,是自然状态下的100倍,在数值模拟中,设置重力加速度g=980,这样与离心模拟中充填体实际所受的重力相同,受力环境相似。

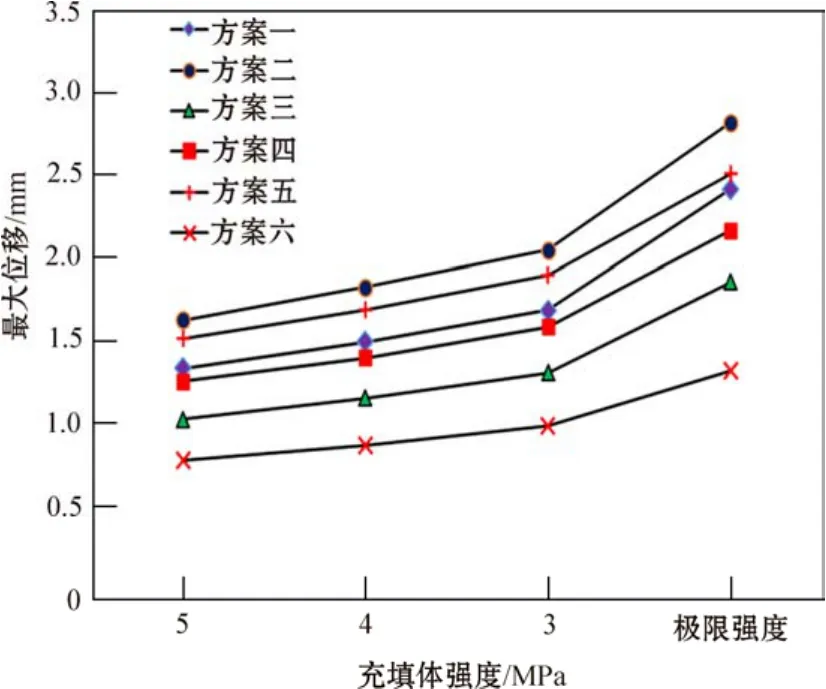

3.1 位移分布规律

图1为6个采场方案在充填体为5 MPa、4 MPa、3 MPa和极限强度下采场顶部Z方向的最大位移。从图1中可以看出,方案二的采场顶部Z方向位移量最大,6个采场方案Z方向最大位移从大到小的排序依次为:方案二,方案五,方案一,方案四,方案三,方案六;

随着充填体强度的降低,各方案采场顶部Z方向最大位移增大,且在3~5 MPa之内基本呈线性变化,说明当充填体在3 MPa以上时,采场开挖后,充填体虽受到开挖应力重分布的影响,但依然处于弹性状态。

图1 不同充填体强度下各方案采场顶部Z方向位移

3.2 应力分布规律

为了研究六角形采场开挖后上部充填体的稳定情况,对各方案六角形采场开挖后,采场周围的应力变化情况进行分析,选取了采场顶部最大拉应力值、采场边界处最大主应力和最大剪应力作为分析指标。图2为不同方案在不同充填体强度条件下采场顶部最大拉应力曲线图。从图2中可以看出,当充填体强度≥3 MPa时,采场顶部最大拉应力基本一致,没有多大变化,6个方案采场顶部拉应力值从大到小依次为:方案二,方案一,方案三,方案四,方案五,方案六。当充填体强度为极限强度时,不同方案的采场顶部拉应力有了较大的变化,其中方案二的顶部最大拉应力值最大。从模拟结果来看,六角形采场在保护采场顶板方面确实效果较为明显,6个方案中,当充填体强度为极限强度时,采场顶部最大拉应力值为0.12 MPa,当充填体强度≥3 MPa时,采场顶部最大拉应力值仅为 0.066 MPa,远小于充填体的抗拉强度,且采场尺寸方案对于采场顶部拉应力的影响不大,从拉应力分布来看,由于六角形采场顶部范围小,对于顶部的保护效果明显,大大降低了传统矩形采场因采场顶部暴露面积过大而造成顶部垮塌的危险。

图2 各方案不同充填体强度下采场顶部最大拉应力

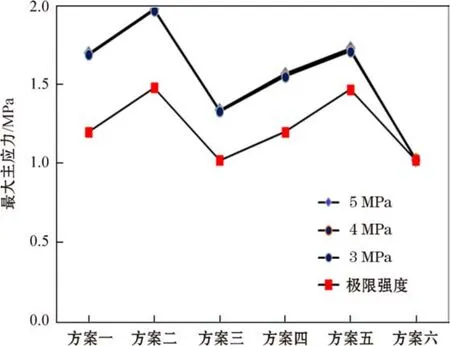

图3为各方案不同充填体强度下采场附近最大主应力曲线图。从图3中可以看出,当充填体强度≥3 MPa时,采场附近最大主应力值随着充填体强度的变化,其值基本不发生变化,说明当充填体强度≥3 MPa,采场开挖后,充填体虽受到开挖应力重分布的影响,但依然处于弹性状态。每种方案对应的最大主应力从大到小排序为:方案二,方案一,方案五,方案四,方案三,方案六。当充填体强度为极限强度时,最大主应力迅速下降,造成最大主应力值下降的原因可能是塑性区的产生,使得采场附近充填体应力得到了释放,宏观表现为主应力值降低。

图3 各方案不同充填体强度下采场附近最大主应力

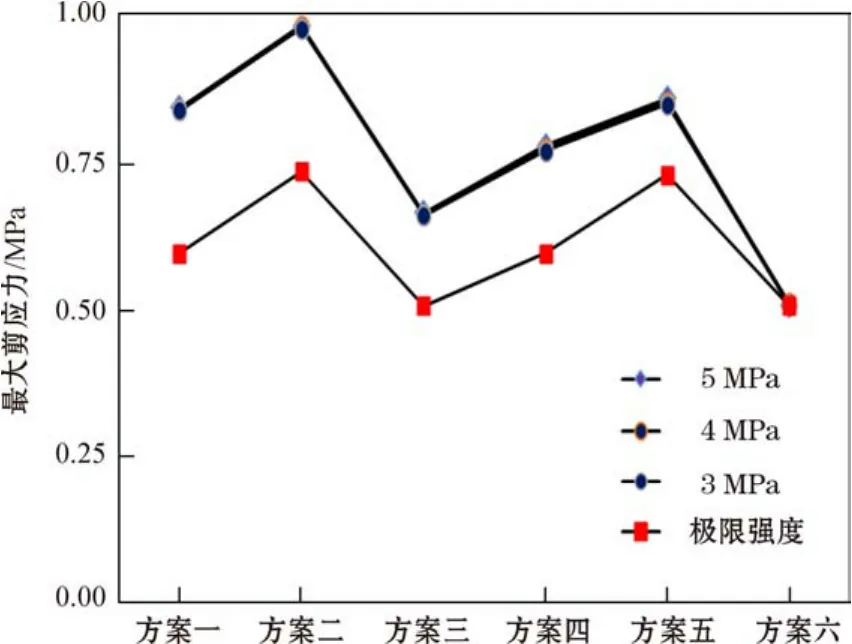

图4为各方案不同充填体强度下采场附近最大剪应力曲线图,从图4中可以看出,当充填体强度≥3 MPa时,采场附近最大剪应力值随着充填体强度的变化,其值基本不发生变化。6个方案采场附近最大主应力值从大到小排列为:方案二,方案五,方案一,方案四,方案三,方案六。当充填体强度为极限强度时,最大剪应力迅速下降,造成最大剪应力值下降的原因可能是采场两帮产生了剪切破坏塑性区,使得采场附近充填体应力得到了释放,宏观表现为最大剪应力值降低。

图4 各方案不同充填体强度下采场附近剪应力

(1)分析 6个采场方案在充填体强度为 5 MPa、4 MPa、3 MPa和极限强度下的采场顶部Z方向最大位移,得出方案二的采场顶部Z方向位移量最大,6个方案Z方向最大位移的排序为:方案二,方案五,方案一,方案四,方案三,方案六。

(2)根据数值模拟结果分析,当充填体强度≥3 MPa时,采场顶部最大拉应力基本一致,没有多大变化,6个方案采场顶部拉应力值从大到小排列为:方案二,方案一,方案三,方案四,方案五,方案六。当充填体强度为极限强度时,采场顶部拉应力有了较大的增长,尤其方案二和方案四采场顶部最大拉应力值增长明显。

(3)当充填体强度≥3 MPa时,采场附近最大主应力值随着充填体强度的变化,其值基本不发生变化,当充填体强度下降至极限强度时,最大主应力迅速下降,造成最大主应力值下降的原因可能是塑性区的产生,使得采场附近充填体应力得到了释放,宏观表现为主应力值降低。

(4)6个方案塑性区范围从大到小的排列为:方案二,方案三,方案一,方案四,方案五,方案六,从塑性区的分布来看,六角形采场开挖后,其破坏区域主要发生在采场顶板以及两帮拱脚处,拉伸破坏主要发生在顶板,剪切破坏主要发生在两帮拱脚处。

猜你喜欢 六角形剪应力采场 基于FLAC3D的采矿方法优选及采场结构参数优化①矿冶工程(2021年6期)2022-01-06为什么雪花大都是六角形?科普童话·学霸日记(2021年1期)2021-09-05变截面波形钢腹板组合箱梁的剪应力计算分析四川轻化工大学学报(自然科学版)(2021年1期)2021-06-09考虑剪力滞效应影响的箱形梁弯曲剪应力分析兰州交通大学学报(2020年1期)2020-03-19基于有限元的路面剪应力分析中国科技信息(2015年1期)2015-11-16缓倾斜矿体露天采场台阶矿量的分配计算有色金属设计(2015年2期)2015-02-28复合式路面层间最大剪应力影响因素研究中国工程咨询(2014年8期)2014-02-16为什么蜂窝是六角形的?等4则科学大众·小诺贝尔(2009年6期)2009-05-27冬日聚会儿童时代·幸福宝宝(2007年11期)2007-12-17