马伟,王樱达,彭乐云,尹桂宾

1. 内燃机可靠性国家重点实验室 山东潍坊 261061

2. 潍柴动力股份有限公司 山东潍坊 261061

发动机作为特种车辆的核心动力来源,是特种车辆的核心设备之一,为提高发动机耐压程度,发动机主体材料也由灰铸铁向蠕墨铸铁材料切换[1],由于蠕墨铸铁材料的弹性模量高于灰铸铁并且热导率低于灰铸铁,因此导致冷加工过程中的切削抗力、切削功率明显升高,刀具磨损严重[2-4],确定刀具在加工蠕墨铸铁时的评价指标在现代加工中备受 关注。

蠕墨铸铁材料因具有拉伸强度、弹性模量和抗疲劳强度高等力学性能优异的特点,与轻量化、高效率的发动机要求相匹配,在汽车行业得到广泛的应用[5]。但蠕墨铸铁良好的力学性能也极大地降低了其可加工性[6],原因有以下几点:①蠕墨铸铁热导率仅为灰铸铁的78%,易积聚热量导致刀具承受较高的温度,疲劳磨损随之加剧。②蠕墨铸铁的铁素体含量远高于灰铸铁,加工过程中刀具表面容易产生黏结磨损。③蠕墨铸铁的S含量比灰铸铁含量低,无法像灰铸铁一样在切削刃上形成MnS润滑层,导致刀具与工件接触位点的摩擦系数升高。④蠕墨铸铁内含有Ti元素较多,加工过程中,元素之间会形成TiC、TiCN等硬质点,刀具的磨粒磨损也因此加重[7]。由此可见,在相同加工条件下,蠕墨铸铁的可加工性较差,特别是在高速连续切削过程中,相较于加工灰铸铁,刀具寿命明显降低,大部分加工蠕墨铸铁的刀具寿命只能达到加工灰铸铁 的30%[8]。

蠕墨铸铁的微观构型和内部石墨的形态使其具备了良好的力学性能,也成为其难加工的主要因 素[9,10],MOHAMMED等通过仿真计算手段,进一步明确蠕墨铸铁所含的珠光体和铁素体含量对切屑形状、切削抗力、切削温度分布和刀具磨损过程的影响[11]。NAYYAR等探究了铸铁材料类型对切削抗力、切削温度分布和刀具磨损过程的影响,发现铸铁材料的种类对于切削温度变化影响不大,但发现切削力的变化与铸铁材料类型相关性较大,并且在干切削条件下,刀具的黏结磨损是主要的磨损机理;

在湿切削条件下,磨粒磨损是主要的磨损形式[12]。ABELE等选取3种刀具材料,分别设计车削灰铸铁和蠕墨铸铁试验,结果表明:切削灰铸铁时,刀具的切削刃表面会合成MnS润滑层,但在切削蠕墨铸铁材料时,未发现刀具的切削刃表面形成MnS润滑层,并且认为PCBN刀具不适合加工蠕墨铸铁材料,这一结论在其随后的试验中也获得证实[13]。

2.1 试验材料与装置

试验材料为RuT450型蠕墨铸铁样块,长500mm,宽500mm,厚50mm,与HT280灰铸铁主要物理参数对比见表1。

表1 室温(23℃)RuT450和HT280材料的主要物理参数

试验选用D938-A3C-0850钻头(D8.5mm×47mm×89mm×D10mm)。对样块进行连续钻孔加工,钻孔深度h=36mm,钻孔数量n=500个。刀具切削力采集系统如图1所示,在数控加工中心上进行钻孔试验。钻孔过程中通过刀具切削力采集平台采集钻孔过程中的轴向力、切削力和弯矩数据。

图1 刀具切削力采集系统

2.2 试验过程

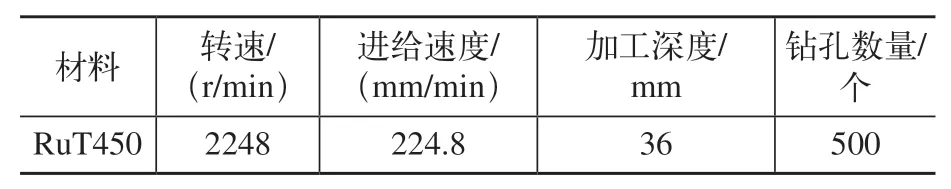

将钻头安装到测力刀柄上,并将刀柄安装在卧式加工中心上等待加工。编辑加工程序和加工参数,将钻头调整到起始位置。将测力仪计算机与测力刀柄进行无线匹配,测力刀柄采集的数据传输到测力仪计算机。准备就绪后,开始钻削试验,测力计算机记录每个孔加工过程中的轴向力、切削力和弯矩。钻头加工500个孔,收集数据并整理,观察钻头磨损。钻孔加工参数见表2,钻孔样块如图2 所示。

表2 钻孔加工参数

图2 钻孔样块

通过所收集的数据得到钻孔平均轴向力、平均切削力、平均弯矩分别如图3~图5所示,得到钻孔过程轴向力、切削力、弯矩时间进程分别如图6~图8所示,钻头最终磨损如图9所示。

图3 钻孔平均轴向力趋势

图5 钻孔平均弯矩趋势

图6 钻孔过程轴向力时间进程

图8 钻孔过程弯矩时间进程

图9 加工至孔500时钻头磨损

图4 钻孔平均切削力趋势

图7 钻孔过程切削力时间进程

由图3~图5可知,随着钻孔数量的增加,轴向力、切削力和弯矩整体呈现增大的趋势。其中轴向力与钻孔数量呈正相关,轴向力与钻孔数量关联度鲁棒性强;

平均切削力与钻孔数量关系呈现先不变后增大的趋势;

平均弯矩与钻孔数量关系呈现先减小后增大再减小的趋势。

由图6~图8可知,钻孔过程轴向力时间进程变化也较为稳健,噪声小、鲁棒性强,可取其作为钻头评价的特征。

由图9可知,最终钻头后刀面和韧带呈现磨损,而钻孔数量的增加会造成刀具的磨损,综合分析轴向力是刀具磨损鲁棒性最强的特征,可取其作为钻头评价的特征。

4.1 建立磨损反射区

对于单个钻孔过程,可以将单个钻孔轴向力时间进程曲线分为韧带磨损反射区与综合磨损反射区,如图10所示。

图10 韧带磨损反射区与综合磨损反射区的建立

4.2 定量化描述韧带反射区

比较孔1的韧带磨损反射区Ⅰ和孔500的韧带磨损反射区Ⅱ,可以清楚地观察到,随着钻孔数量的增加,韧带磨损也随之加剧,使得平均轴向力的韧带磨损反射区的曲线产生明显的变化,为了定量化描述韧带的磨损,建立如下公式,即曲率

式中,K2为弯曲程度;

Δφ为韧带磨损反射区切线方向变化夹角(°);

Δs为韧带磨损反射区弧长(mm)。

曲率计算模型如图11所示。

图11 曲率计算模型

具体计算步骤如下。① 选取韧带磨损区定长圆弧。② 过圆弧起始点分别作出两条垂线。③ 两垂线交点即为圆弧的拟合圆圆心,垂线段长度即为拟合圆半径,计算圆弧长度Δs。④ 过两垂线与圆弧交点作圆弧切线,相交于一点,计算外角Δφ。⑤ 通过式(1)计算K2曲线的曲率。

以本文试验为例,孔1的Δφ为7°,Δs为131.32mm,计算曲率K2得0.053;

孔2的Δφ为49°,Δs为178.77mm,计算曲率K2得0.274。韧带磨损越严重,曲率越大,曲率可以定量反映钻头磨损。

4.3 定量化描述综合反射区

比较孔1的综合磨损反射区Ⅲ和孔500的综合磨损反射区Ⅳ,可以清楚地观察到,整个过程中钻孔平均轴向力是均匀增大的,为了更全面地反映钻头韧带磨损之外的其他部位磨损,对综合磨损反射区建立公式为

式中,K1为切削轴向力增长程度;

Fn为第n个孔切削轴向力平均值(N);

F1为第1个孔切削轴向力平均值(N)。

本文通过刀具切削力采集系统平台进行钻孔试验,并收集其轴向力、切削力和弯矩等数据。分析轴向力、切削力、弯矩与刀具磨损的关系,建立综合反射区数学模型,描述钻头不同部位的磨损程度,使其可以评价钻头是否适合加工蠕墨铸铁,主要结论如下。

1)刀具磨损反映于加工轴向力,可以利用其评估钻头磨损程度。

2)钻头平均轴向力时间进程可以划分为韧带磨损反射区和综合磨损反射区,并且可以建立相应的数学模型,反应其磨损程度。

20221108

猜你喜欢灰铸铁铸铁切削力◆ 散热器建筑与预算(2020年11期)2021-01-13如何消除灰铸铁缸体麻点缺陷装备制造技术(2020年4期)2020-12-25一种铸铁钻孔新型去毛刺刀具的应用装备制造技术(2020年4期)2020-12-25高氮型高强度灰铸铁的铣削试验装备制造技术(2020年4期)2020-12-25散热器建筑与预算(2020年2期)2020-04-1630CrMnSiNi2A插铣加工的切削力研究制造技术与机床(2019年9期)2019-09-10圆刀片切削力计算方法制造技术与机床(2018年10期)2018-10-13忠诚担当铸铁军——浙报集团十九大前方报道感悟传媒评论(2017年10期)2017-03-01滚轮移动式铸铁机改滚轮固定式铸铁机设计改造现代制造技术与装备(2015年4期)2015-12-23一种深孔钻削切削力测量装置组合机床与自动化加工技术(2014年12期)2014-03-01