郭建豪,刘鑫屏

(华北电力大学 控制与计算机工程学院,河北 保定 071003)

目前火力发电依然在电力生产中占比最大,但其建设已逐步从信息化、自动化向智能化转变,智慧电厂已成为新的发展方向。而传统电厂中存在需要不断改进的地方,例如燃煤管理,仅作为燃煤输送系统来使用,但适当的配煤掺烧有利于提高机组经济性,以及燃料灵活性[1]。此外,针对电站燃煤锅炉烟气成分包括O2、CO2和SO2等的有效监测有利于实现炉内燃烧状态监测以及燃烧优化控制,同样能够为解决排烟污染问题及低碳排放提供依据。

近年来为了降低燃料成本,国内对合理配煤掺烧进行了研究。文献[2]在分析锅炉设计煤种与混煤之间的煤质偏差的基础上,建立了以配煤煤质偏差为目标的优化模型;

文献[3]在保证660MW燃煤发电机组的安全运行以及环保排放的原则上,设计出适合该机组的配煤掺烧方案。而对于烟气成分的检测,文献[4]为了克服传统烟气分析仪中电化学传感器寿命短及测量精度低的缺点,研制了一种基于光谱分析的便携式烟气分析仪;

在此基础上,文献[5]设计一种光谱仪波长快速在线校准方法,可极大地提高烟气分析仪的稳定性和测量准确度;

文献[6] 基于傅里叶红外(FTIR)光谱分析技术,研制了一种耐高温的便携式红外气体分析仪;

文献[7]为了评估某热电厂烟气排放连续监测系统(CEMS)数据的准确度,分析了该系统中影响烟气污染物测量不确定度分量因素。此外,鉴于燃煤各收到基元素和排烟成分之间的关系,文献[8]是在计算锅炉效率模型的基础上,找到了两者之间的对应关系,从而建立了基于烟气成分检测的锅炉煤质软测量模型;

在此基础上,文献[9]通过分析燃煤燃烧的能量守恒原理以及燃烧化学机理,得到煤质特性元素与最终燃烧后烟气成分之间的相关性,建立了电站锅炉入炉煤质在线监测模型。

综上所述,本文在保证锅炉安全运行的同时,以满足不同负荷需求以及电厂经济性、环保性等多个目标,在分析配煤掺烧方式后,选取褐煤做为掺烧煤种完成配煤优化实验。而入炉煤质的监测是实现合理配煤的前提,因此利用软测量技术得到煤种工业分析包括收到基灰分Aar、水分Mt和低位发热量Qnet.ar,进而完成煤质的元素分析。在此基础上,结合煤质各收到基元素与锅炉烟气成分之间的关系,建立了超超临界机组锅炉烟气成分分析模型,最终实现锅炉排烟成分以及烟气流量的检测。

1.1 锅炉设备概况

以GHJJ电厂5号660MW超超临界机组锅炉为研究对象,其额定工况蒸发量为1899 t/h,最大连续蒸发量为2060 t/h。制粉系统中配置6台中速磨煤机,分别布置在炉膛侧面,对应各层自下而上分别为A磨、B磨、C磨、D磨、E磨、F磨,其中每层分四角共有24只直流式燃烧器,随着一次风将煤粉以风粉混合物方式吹入。最下面两层(A、B层)设置有等离子点火设备,在炉膛中心,通过一次风煤喷嘴最终形成四角切圆燃烧方式,其主要设计参数如表1所示。

表1 锅炉主要设计参数Tab.1 Main design parameters of boiler

1.2 煤质分析

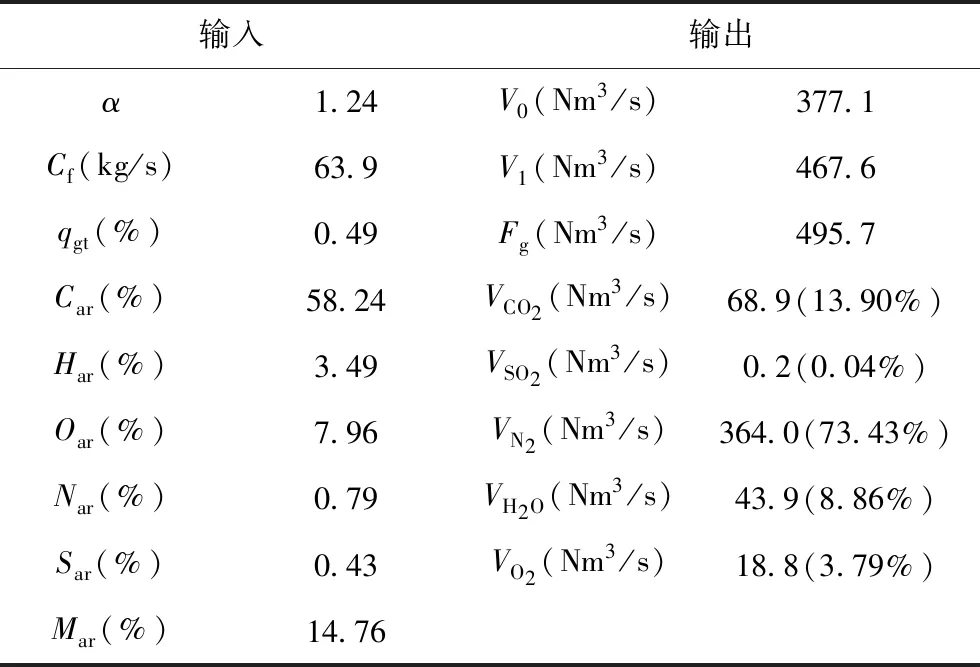

该电站锅炉实际燃煤种类较为单一,其设计和校核煤质的工业和元素分析如表2所示。

表2 煤质工业和元素分析Tab.2 Coal industry and element analysis

由表中数据分析可知该电厂所用燃煤特性为:优点是特低硫、中高热值、中等水分,缺点是高灰分、较难磨且有结渣性,综合这些特点该煤种属于烟煤。从挥发分和热值看,该煤具有较强的爆炸性倾向,因此可通过掺烧其他煤种进行入炉煤质的改善。此外,国内煤炭价格一直居高不下,使得燃煤成本以及发电成本逐渐提高,严重影响电厂的经济效益。综上所述该电厂燃煤需要进一步合理掺烧其他劣质煤,在满足锅炉运行负荷的同时以降低发电成本,提高入炉燃煤的灵活性。

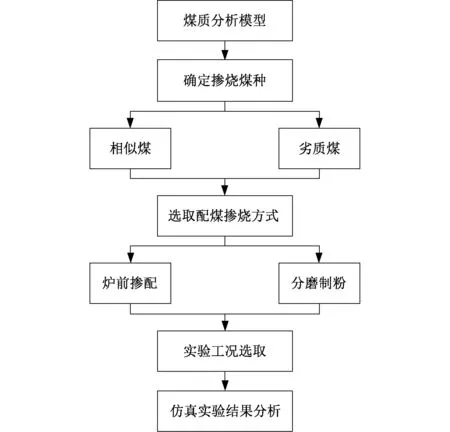

一方面随着我国煤炭资源的大量消耗,燃煤价格居高不下,这使得火力发电厂成本增加。另一方面,在满足锅炉运行安全性的前提下,根据机组不同负荷下的磨煤机组合方式,合理分配煤种进行掺烧,能够提高煤种的灵活性。基于此,配煤掺烧技术通过对不同工况进行配比掺烧,在保证机组正常运行的前提下,不仅可以提高电厂的经济效益,而且改善了入炉煤种特性,可服务于燃烧优化[10]。具体的配煤掺烧方案流程图如图1所示。

图1 配煤掺烧方案流程图Fig.1 Flow chart of coal blending and burning scheme

配煤的前提是要得到入炉各煤质具体元素成分,再按一定比例进行掺烧,因此首先建立基于软测量的煤质分析模型,利用 Matlab仿真实验结果与设计煤种参数对比,验证其精确度。其次,对比电厂常用煤种,选取相互补的掺烧煤种,依据锅炉燃烧特性选择合适的配煤掺烧方式。最后筛选出满足电厂不同负荷下的最典型工况进行仿真实验,确定合理的配煤方案及掺烧比例。

2.1 煤质分析软测量

实现入炉煤质的准确测量是配煤掺烧的重要前提[11],其中收到基灰分、水分以及低位发热量是燃煤的主要性能参数。但目前较准确的测量方法需要人工取样再仪器检测或是借助一些昂贵的硬件设施。而软测量技术是通过建立较易测量的相关信号与被测变量之间的密切相关性,最终得到不可测或较难被测变量的一种有效方法[12,13]。利用软测量技术结合该电厂运行的历史数据,按照磨煤机的能量平衡原理,研究了制粉系统中磨煤机电流、磨入口和出口温度和磨给煤量等相关参数之间的联系。在此基础上,利用Matlab软件建立了燃煤收到基灰分Aar和水分Mar等成分的软测量模型。

其中对于煤的元素成分包括碳(C)、氢(H)、氧(O)、氮(N)、硫(S)以及灰分(A)和水分(M),各收到基成分百分比可表示为

Car+Har+Oar+Nar+Sar+Aar+Mar=100%

(1)

由于受到外界环境等因素的影响,煤种之间灰分和水分会有较大的差异,而其他成分变化较小[14]。因此先确定该电厂所用煤种Aar和Mar的含量,再依照设计煤种中其他收到基成分的占比进而确定实时入炉燃煤各成分。对于低位发热量,依据与煤质各元素的关系采用门捷列夫公式计算[15]得到

Qnet.ar=339Car+1028Har-

109(Oar-Sar)-25Mar

(2)

式中:Qnet.ar为煤的低位发热量,kJ/kg;

Car为收到基碳元素含量,%;

Har为收到基氢元素含量,%;

Oar为收到基氧元素含量,%;

Sar为收到基硫元素含量,%;

Mar为收到基水分含量,%。

综上所述,整体组成入炉煤质软测量模型,模型的输入数据来自该电厂的DCS系统,并从中提取机组某天中稳定运行时磨煤机的一段数据,再经过数据预处理后得到这天1000条采集点参数。

在锅炉实际运行中,考虑到四角切圆燃烧方式不允许两层及以上隔层燃烧,6台磨煤机对应的64种启停组合中会有23种合法组合方式,如表3所示。其中A、B两台磨煤机中必定有一台磨处在运行状态。因此在实际的煤质软测量计算中只需要采集这两台磨煤机的运行数据,再利用所建立的煤质软测量模型,最终得到煤质信息。

表3 6台磨合法组合方式Tab.3 Six sets of grinding methods

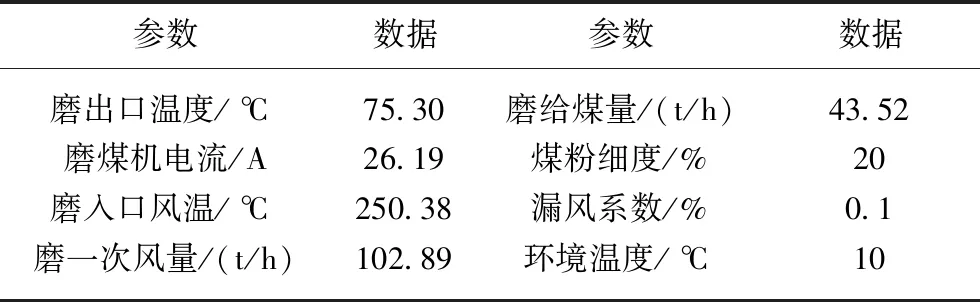

而为了简化实验,选择采集到该电厂在某时刻负荷660MW运行下B磨煤机的一组数据和其它相关参数进行实验,包括B磨给煤量、B磨出口温度、B磨入口风温、B磨煤机电流和B磨一次风量走势如图2所示。此外选取B磨的一组数据和其它相关参数做为模型输入,相关数据如表4。最后软测量模型验证结果与电厂实际数据对比如表5所示。

表4 软测量模型输入参数Tab.4 Input parameters of soft sensor model

图2 电厂采集数据Fig.2 Data collected by power plant

由表5分析可知,该电厂某一时刻B磨的运行数据作为入炉煤质软测量模型的输入,输出包括Mar、Aar、Qnet.ar等各收到基元素的计算值与电厂实际值误差均在±4.1%以内。所建立的模型可为实际电厂煤质的在线监测提供一种简便又可靠的方法,也为配煤掺烧实验奠定煤质测量的数据基础。

表5 实验结果对比Tab.5 Comparison of experimental results

2.2 掺煤特性及掺烧方式选择

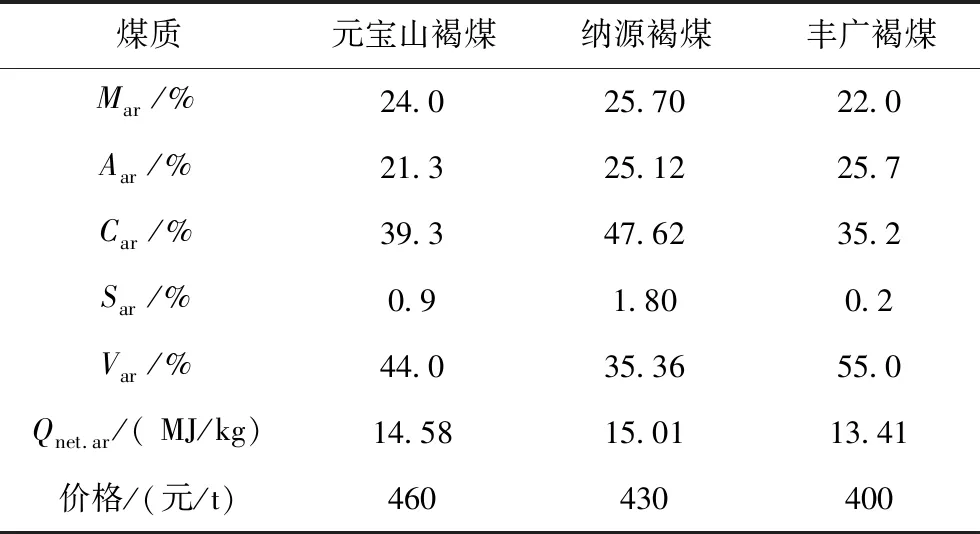

配煤掺烧原则为根据来煤结构的不同特点,在保证机组稳燃、环保指标达标的基础上,进行合理掺配,提升电厂经济效益。因此依照该电厂的设计煤种(烟煤,价格为650元/t)选取其他较低热值的煤进行配煤掺烧实验。此外为减少运输成本,在离该电厂较近的煤种中选取3种低热值褐煤进行实验[16],其主要的煤质特点如表6所示。

表6 掺烧煤种特性Tab.6 Characteristics of blended coal types

在选取掺烧煤种时,最重要的是能与该电厂设计煤种及常用煤种相互补。该电厂设计煤种发热量高、水分和含硫量低,但挥发分高,而选取的纳源褐煤水分、灰分高,硫分较多,但价格低。因此采用纳源褐煤作为最终的掺烧煤种,一方面充分发挥褐煤在价格上的优势,另一方面利用其与设计煤种的互补性,增加机组效率,提高发电收益。

在配煤掺烧方式的选取上,传统的方式有炉前掺配,炉内混烧,但这种掺烧方式只能用于两两煤种相近的进行掺烧,且存在其他不足之处[17]。因此,出现了新的掺烧方式即分磨制粉,可进一步分为:(1)分磨制粉,直吹炉内掺烧;

(2)分磨制粉,分仓储存,炉内掺烧;

(3)分磨制粉,仓内掺混,炉内混烧。其中第一种掺烧方式适用于直吹式制粉系统,而其他两种掺烧方式适用于中间储仓式制粉系统[18]。

根据实验对象机组锅炉相关设备的特点,采用分磨制粉的第一种方式进行配煤掺烧实验。

2.3 实验工况划分

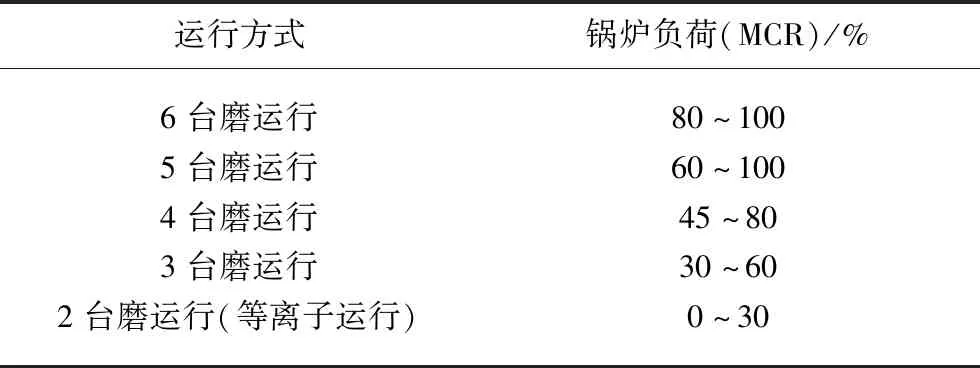

对应不同负荷下,该电厂锅炉各燃烧器投入方式如表7所示。

表7 各燃烧器投入方式Tab.7 Input method of each burner

针对660MW机组同样的研究对象,文献[19]对6台磨煤机的23种合法启停组合方式,通过燃烧优化参数调整实验进行了详细的典型工况选取。因此按照其选取结果,依照五运一备的原则最终确定配煤掺烧实验工况包括磨煤机组合方式为ABC、BCDE、ABCDE这三种典型工况,同时也满足了该电厂从低负荷到高负荷不同负荷段下的运行要求。

2.4 仿真实验

燃煤热值与其价格存在一定比例关系,而目前市场上高热值煤的价格是低热值煤的2~3倍。虽然低热值煤种不利于锅炉燃烧,且含硫量大影响环保指标,但价格低的优势可有效改善电厂的经济效益。

因此通过配煤掺烧实验,加入低热值的煤种。但配煤掺烧比例受到多种因素的影响,包括炉膛燃烧稳定工况、烟气含硫量、煤价成本等。在满足以上多种目标优化配煤的前提,对掺烧煤质参数及配煤比例进行限制,保证机组高低负荷都可稳定燃烧,防止炉膛结渣、排烟温度过高以及飞灰含碳量和烟气中SO2、NOx含量超过国家排放标准。

结合该电厂校核煤种数据以及实际要求,则多目标优化配煤具体条件如下。

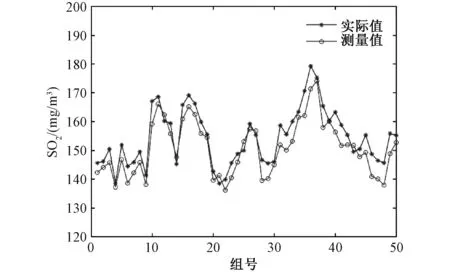

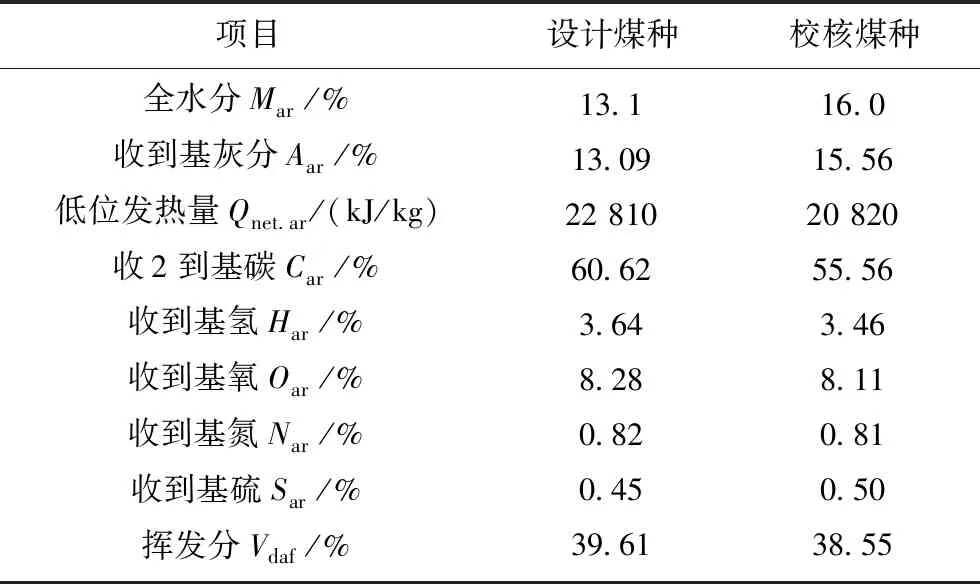

(1) 配煤比例%

进行配煤单煤比例不可超过1,

x1+x2+…+xn=1且0 (3) 以两种煤配煤为例,掺烧后混煤煤质各成分按公式(4)所得 (4) 式中:U1为原煤煤质各元素成分; (2) 低位发热量 配煤的热值越低,则制粉电耗加大,会导致锅炉炉膛内燃烧不稳定; 20≤x1Qnet.ar1+x2Qnet.ar2+…xnQnet.arn≤25 (5) (3) 煤质收到基成分 煤质中挥发分如果太高会破坏燃烧器喷口,而数值太低又会引起煤粉着火相对困难,或者会引起炉膛内熄火的严重后果,则挥发分Vdaf约束条件为 20%≤x1Vdaf1+x2Vdaf2+…+xnVdafn≤40% (6) 此外,如果煤种硫份Sar含量过高,会导致锅炉内部出现结渣、腐蚀烟道等严重现象; 0≤x1Sar1+x2Sar2+…+xnSarn≤0.9% (7) 0≤x1Mar1+x2Mar2+…+xnMarn≤18% (8) 0≤x1Aar1+x2Aar2+…+xnAarn≤18% (9) (4) 煤价成本 在满足以上多目标下的配煤煤种,仍要考虑最终入炉燃煤的价格,以寻求最低成本S,Ci为单煤成本价格。 MinS=∑Cixi (10) 配煤实验中,为了有效防止炉膛内出现结渣现象,以下层燃烧器及A磨开始一层一层逐渐往上投入褐煤。针对筛选后的三种典型工况,满足不同负荷条件后掺烧一定比例的褐煤则需要进行12组实验,但在满足以上多目标配煤掺烧条件后最终筛选出4组,实验组合及结果如表8所示。 表8 实验工况及掺烧方式Tab.8 Experimental conditions and blending methods 在满足多目标优化配煤条件后,表7中针对该机组不同负荷下的典型工况逐层掺烧褐煤进行实验分析。实验结果为:机组在低负荷330MW运行时,选取掺烧比例为1∶3,A磨掺烧褐煤; 在完成机组入炉多目标优化配煤掺烧实验后,实现了电站锅炉入炉煤质的实时在线监测。在分析煤质收到基各元素和锅炉排烟气体成分特性之间对应关系的基础上,建立了基于配煤掺烧后煤质检测的电站锅炉排烟成分分析模型,为锅炉排烟各主要成分检测提供一种有效方法。 锅炉炉膛内复杂的燃烧过程中,最终的产物之间存在密切的关联,该烟气成分分析模型中心思想就是通过燃烧的化学平衡式反向计算出排烟中各成分的含量[17]。所建立的模型如图3所示。输入包括过量空气系数α、总给煤量Cf、煤质收到基各成分(含碳量Car、含氢量Har、含氧量Oar、含氮量Nar、含硫量Sar、水分Mar)以及未完全燃烧损失qgt,输出包括理论空气量V0、实际空气量V1、烟气流量Fg以及烟气中主要的气体体积(VCO2、VSO2、VN2、VH2O、VO2)。 图3 烟气成分分析模型Fig.3 Analytical model of flue gas composition 其中,对于输入信号过量空气系数a,其定义如公式(11)所示。当煤粉燃烧较充分时,可利用其与氧量的关系得到计算公式(12): a=V1/V0 (11) 式中:V0为理论空气量; a=21%/(21%-φO2) (12) 式中:φO2为锅炉尾部烟道烟气含氧量,%。 此外烟气流量约等于其中5种主要气体成分流量之和,给煤量依据电厂实际运行时的测量数据; (13) 式中:φa为飞灰量在入炉总灰量的占比,%; 选取多目标优化配煤掺烧中建立的煤质软测量模型得到的入炉煤质综合数据,见表5,将此做为烟气分析模型的基础。同时,从该电厂DCS中提取机组在660MW稳定运行时同一时刻的总给煤量、过量空气系数、飞灰含碳量以及炉渣含碳量,这些相关的实测数据做为整个模型的输入,最终计算得到各输出数据,实现烟气流量以及各烟气成分的软测量,其中相关的烟气成分分析模型部分输入和输出结果如表9所示。 表9 模型输入输出Tab.9 Model input and output 为了进一步验证该分析模型的有效性,依照模型整体思路,选取机组在660MW平稳运行的50组原始数据进行计算,包括煤质软测量的输入数据。通过煤质软测量模型得到入炉煤质的实时数据后,最终选取模型输出数据中烟气各成分较为重要的SO2含量,及模型测量值与电厂实际测量值进行对比分析,如图4所示。 图4 SO2模型分析值与实测值Fig.4 Analyzed and measured values of SO2 model 图4是烟气中SO2含量计算值和电厂实际值的对比曲线,可以看出经过该分析模型测量的烟气SO2含量信息不仅具有较高的精度,而且在动态变化趋势上与实际的变化情况相吻合,误差在±5%以内。所建立的烟气成分分析模型能够提供有价值的烟气成分参考值,也为难以测量的烟气流量提供一种软测量方法,且可以进一步得到锅炉排烟热量及排烟损失,为燃烧优化提供数据参考。 基于磨煤机能量平衡原理,建立了煤质软测量模型后进行配煤掺烧。在确保锅炉运行安全的前提下,多目标优化合理配置褐煤。不仅降低了燃煤的成本,提高了燃料的综合效益以及煤种灵活性,而且还实现了电厂节能降耗,使其收益最大化。 在此基础上,分析了锅炉排烟各气体成分与煤质收到基元素之间的对应关系,最终建立了锅炉烟气成分分析模型。该模型能够提供有价值的排烟成分参考值,有效指导火电机组低碳排放,同时为锅炉燃烧优化提供依据。

U2为掺煤煤质各元素成分。

而热值越高,随着高热值煤的大量消耗,将加大电厂发电成本。因此,依照该机组实际的运行要求以及设计煤种和校核煤种的数据,对于掺配混煤热值Qnet.ar应满足如下条件:

再者对于水分Mar,其数值太高影响稳定燃烧,且对应的煤质中低位发热量就会有所降低,水分的高低直接影响着锅炉的燃烧以及入炉煤的质量;

而灰分Aar含量如果过大,会加剧锅炉中受热面的磨损程度,以及堵塞空气预热器等严重后果。因此在满足以上目标要求的基础上,约束公式如下:

机组在450MW运行时,选取掺烧比例为1∶4,A磨掺烧褐煤;

机组在660MW运行时,选取掺烧比例为2∶5,A、B磨掺烧褐煤。按照以上比例进行掺烧褐煤,为实际的配煤掺烧建立理论依据,混煤煤质则可通过软测量模型得到。同时为机组掺烧其他煤种包括劣质煤提供一种方法,以提高电厂经济效益。

V1为实际空气量。

而煤质收到基各成分则按照所建立的煤质软测量模型得到;

未完全燃烧损失qgt计算公式如下[20],其中煤质收到基灰分和低位发热量都可通过建立的煤质软测量模型得到。此外该电厂安装了飞灰含碳量测量仪,而飞灰份额取0.9,炉渣份额取0.1。

φd为炉渣量在入炉总灰量的占比,%;

Ca为飞灰含碳量,%;

Cd为炉渣含碳量,%。